Kan avanceret progressiv matriceteknologi levere næsten nul-tolerance i højvolumen metalstempling?

2025.12.17

2025.12.17

Industri -nyheder

Industri -nyheder

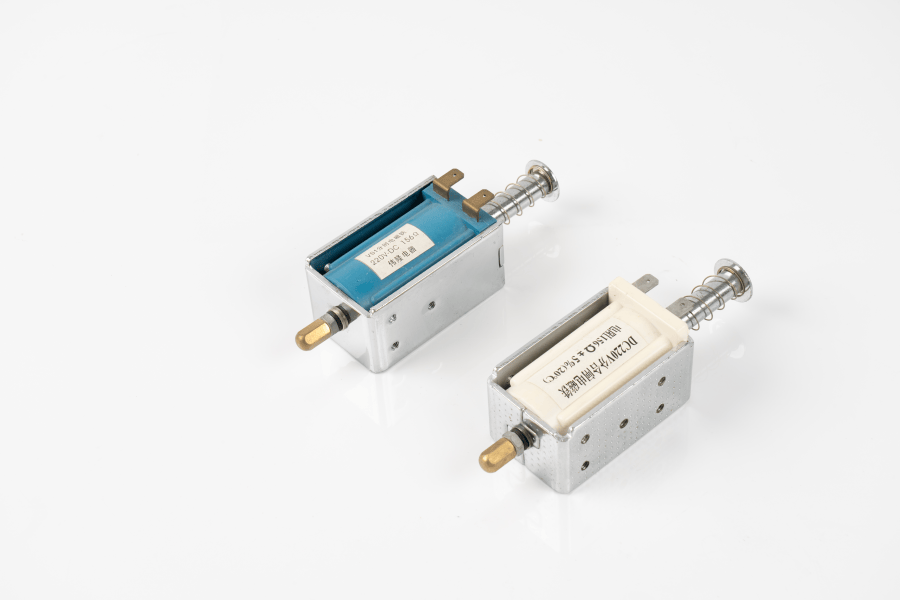

En specialfremstillet metalforarbejdningsbutik har afsløret et teknisk dybt dyk i dets proprietære og ekspansive muligheder i Stempling med høj præcision , der understreger en syntese af banebrydende matriceteknologi, avancerede pressestyringer og uovertruffen materialealsidighed. Kernemissionen er at levere komplicerede præcisionsmetalprægninger med usædvanlig høj nøjagtighed, repeterbarhed og omkostningseffektivitet, uanset produktionsvolumen, fra prototyper til masseproduktion. Denne detaljerede gennemgang fokuserer udelukkende på de anvendte tekniske principper og driftsarkitektur, der muliggør denne brancheførende ydeevne.

The Triad of Die Technology: Mestring af kompleksitet og volumen

Grundlaget for virksomhedens præcisionsevne hviler på den strategiske udbredelse af tre forskellige matriceteknologier: multistations progressiv matrice, standard progressiv matrice og single punch die.

Multi-Station Progressive Die Technology: T det er flagskibsprocessen, der bruges til det højeste volumen og de mest indviklede komponenter. I denne opsætning føres en enkelt stribe metalmateriale automatisk gennem en sekvens af stationer, hvor hver station udfører en eller flere samtidige operationer - det være sig stansning, bøjning eller overfladisk tegning. Den vigtigste tekniske fordel er den komplette integration og kæde af operationer, som i sagens natur minimerer håndtering af dele, eliminerer kumulative fejl og drastisk accelererer cyklustiden. De resulterende dele udstilles fremragende nøjagtighed og produceres med hastigheder, der bidrager direkte til den opnåede endagsproduktionskapacitet på op til 100.000 stk , som er en primær drivkraft til at reducere enhedsomkostninger til komplekse stemplinger.

Standard Progressive Die: Anvendes til højvolumendele med lidt mindre kompleksitet eller materialer, der kræver specialiseret håndtering på hvert trin. Den er stadig afhængig af kontinuerlig båndfremføring, men tilbyder designfleksibilitet til operationer, der kan kræve mere plads eller forskellig mekanisk handling mellem trinene.

Single Punch Die-teknologi: Reserveret primært til prototyper, specialkomponenter i lavt volumen eller dele, der kræver en enkelt, meget kontrolleret højtonnageoperation (såsom endelig dimensionering eller blanking). Dette sikrer, at selv indledende udvikling og korte serier opfylder de samme strenge tolerancestandarder, der gælder for masseproducerede varer.

Præcisionsteknik: Formgivning af komplekse geometrier

Disse teknologier letter en række højt specialiserede formningsprocesser, der er i stand til at skabe præcisionsstrukturer, der tidligere blev anset for vanskelige, hvis ikke umulige, at opnå gennem traditionelle metoder.

Nøgleformningsegenskaber omfatter:

Dyb tegning: Dette er en kernekompetence, der tillader skabelsen af komplekse, sømløse strukturer, hvor dybden af den færdige del overstiger dens diameter. Denne proces kræver ekstremt præcis kontrol over materialestrømmen, spændingen og trykket for at forhindre rynkning, rivning eller inkonsekvent vægtykkelse. Firmaets ekspertise på dette område muliggør produktion af de mest komplekse dybtrukne stemplinger med konsekvent snævre tolerancer og perfekt repeterbarhed fra det allerførste stykke til det sidste.

Flange: Processen med at bøje materialekanten for at danne en læbe, ofte brugt til strukturel forstærkning eller til at skabe sammenføjningsflader.

Stansning og blankning: Bruges til at skabe præcise mikrohul-arrays og indviklede ydre konturer, hvor justering og gratkontrol er altafgørende for den endelige samlingskvalitet.

Flerbuede overflader: Den kombinerede processtyring muliggør dannelsen af komponenter med uensartede fleraksede kurver, som ofte kræves i moderne, komprimerede produktdesigns.

Teknologisk infrastruktur: Presser og kontroller

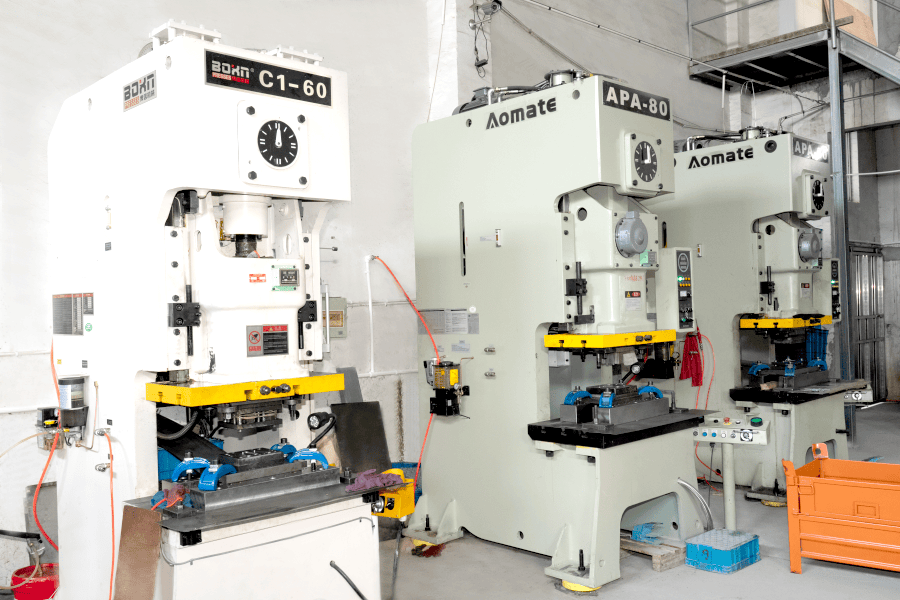

For at udføre disse højpræcisionsprocesser er virksomheden afhængig af en robust investering i både mekanisk og hydraulisk presseteknologi, kritisk parret med sofistikerede kontrolsystemer.

Investeringen omfatter en række af stortonnagepresser udstyret med avancerede styremoduler. Disse kontroller indeholder sofistikeret software, højhastighedssensorer, I/O-moduler og variable drev. Denne kombination gør det muligt for ingeniører at styre dynamisk hastighed og tryk påført af matricen gennem hele formningsslaget, ikke kun ved endepunkterne. Denne finjusterede styring i realtid er transformativ til dyb tegning og kompleks formning, hvilket giver mulighed for beregnet manipulation af materialeflowet for at kompensere for variabler som materialefjedring eller udtynding.

Denne integration af avanceret software med robuste mekaniske systemer gør det muligt at vedligeholde produktionsgulvet brancheførende komplekse dybtegningsfunktioner , der sætter en høj bar for den opnåelige kompleksitet og dimensionelle nøjagtighed i de færdige dele.

Internt værktøj og materiale alsidighed

En kritisk faktor, der understøtter den hurtige respons og præcisionsoutput er tilstedeværelsen af en in-house redskabsrum . Denne evne er medvirkende af flere årsager:

Design iteration og hastighed: Værktøjer kan designes, fremstilles og testes internt, hvilket dramatisk fremskynder ekspeditionstiden for prototyper og prøver.

Øjeblikkelig vedligeholdelse og ændring: Eventuelle nødvendige justeringer af matricer for at opretholde snævre tolerancer under lange produktionsserier kan foretages med det samme, hvilket forhindrer skrot og sikrer kontinuerlig kvalitet.

fremstillingsevnerådgivning: Det interne værktøjsrumspersonale samarbejder tæt med erfarne medarbejdere, der har betydelig ekspertise i planlægning og hjælp til design af fremstillelige dele , hvilket sikrer, at designs er optimeret til stemplingsprocessen, før værktøjet overhovedet begynder.

Den operationelle fleksibilitet er yderligere defineret af bredde af materialer understøttes. Evnen til at behandle mere end 30 metalmaterialer er en af de bredeste i branchen, herunder men ikke begrænset til: rustfrit stål (forskellige kvaliteter), aluminiumslegering, kobberlegering, messing, bronze og specialstål. Denne alsidighed sikrer, at uanset om den endelige komponent kræver høj styrke, korrosionsbestandighed, elektrisk ledningsevne eller specifikke termiske egenskaber, kan det optimale materiale vælges og bearbejdes med høj præcision.

Nøglefunktioner

| Ekspertområde | Teknisk specifikation / præstation | Fordel til produkt |

|---|---|---|

| Produktionskapacitet | Op til 100.000 styk om dagen | Betydelig reduktion af enhedsomkostninger i høj volumen |

| Dyb tegning | Komplekse dybtrukne stemplinger med snævre tolerancer | Giver mulighed for indviklede, sømløse strukturelle komponenter |

| Proceskontrol | Dynamisk hastighed og trykjustering under hele slaget | Forhindrer materialefejl (rynker, rivning, udtynding) |

| Materiel støtte | Over 30 metalmaterialer (rustfrit stål, aluminium, kobber) | Optimalt materialevalg til specifikke funktionskrav |

| Kvalitetsstandard | Perfekt gentagelighed fra første stykke til sidste | Garanteret konsistens og reduceret inspektionstid |

Fra prototyper til store mængdeordrer, dybdetegningsdesign- og produktionsteamet sikrer, at færdige produkter af høj kvalitet leveres efter specifikationer, til tiden og inden for budgettet. Som en specialfremstillet metalforarbejdningsbutik er den tekniske infrastruktur og medarbejderekspertise gearet til at fremstille næsten alle præcisionsmetaldele, der kræves af avancerede industrier.

Eng

Eng