Hvordan definerer integrationen af stempling af metaldele og højhastighedsbehandling moderne industriel ekspertise?

2026.01.08

2026.01.08

Industri -nyheder

Industri -nyheder

Integreret fremstilling af stempling af metaldele

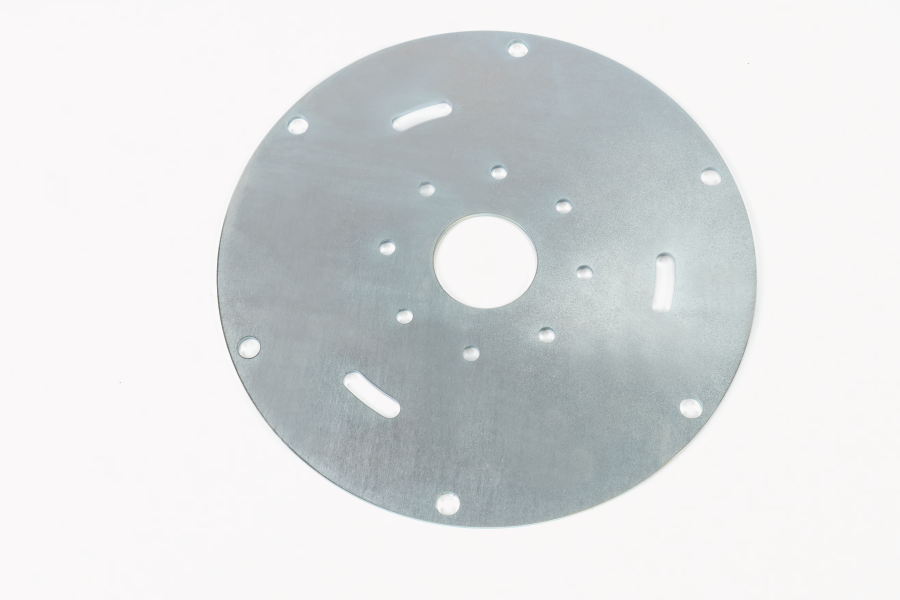

Kernen i vores operationelle ekspertise ligger i, hvordan vores stempling af metaldele dannes ved at integrere præcisionsforme med højhastighedsprægeprocesser. Denne synergi sikrer, at hver komponent, der produceres, besidder både evnen til at forme komplekse strukturer og den stabilitet, der kræves til masseproduktion. Disse stempling af metaldele anvendes i vid udstrækning inden for bilfremstilling, elektronisk udstyr, hardware til husholdningsapparater og nyt energiudstyr, der tjener som den strukturelle rygrad for næste generations teknologi.

Kerneydelsen af vores stemplingsdele afspejles i de tre dimensioner af dimensionel nøjagtighed på millimeterniveau, tryk- og slagstyrke og overfladeplanhed. Disse egenskaber er essentielle for at opfylde behovene i nøglescenarier såsom rammeforstærkninger, motorhuse og præcisionsforbindelser. Ved at fokusere på disse kritiske præstationsmålinger, fabrikanter af højpræcisionsstempling sikre, at hver del kan modstå de mekaniske belastninger i dets tilsigtede miljø, samtidig med at de bevarer en perfekt pasform i større enheder.

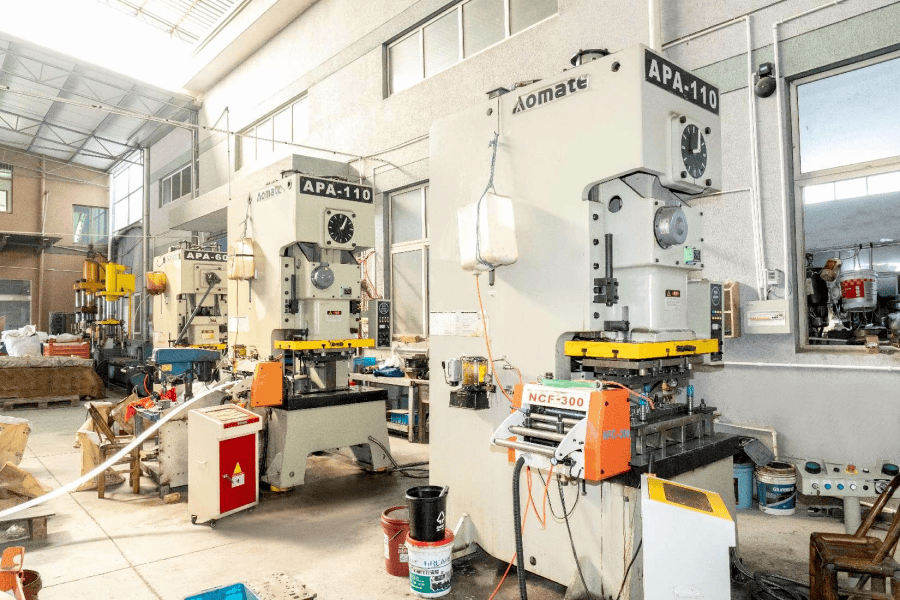

Avanceret værktøj og multistationsteknologi

Styrken ved at lede fabrikanter af højpræcisionsstempling ligger i deres alsidige værktøjsegenskaber. Vi har altid fokuseret på produktion af tekniske stemplinger af forskellige størrelser, idet vi er afhængige af enkelt matrice, kontinuerlig matrice og progressiv matriceteknologi til at producere højpræcisionsstemplingsdele. I modsætning til traditionelle enkelttrinsprocesser tillader en progressiv matrice en enkelt metalstrimmel at gennemgå flere operationer - såsom skæring, bøjning og formning - når den bevæger sig gennem kontinuerlig automatisk stansetryk .

Disse egenskaber gør det muligt for os at levere fremragende nøjagtighed og opnå en endagsproduktionskapacitet på 100.000 styk, hvilket reducerer enhedsomkostningerne markant. Dette højvolumen output kommer ikke på bekostning af kvaliteten; den mekaniske synkronisering af multi-station matricer sikrer, at hver funktion er placeret med perfekt repeterbarhed. Uanset om projektet kræver et simpelt beslag eller et komplekst stik, giver integrationen af progressive matricer i et højhastighedspressemiljø mulighed for effektiv realisering af produktionsplaner med høj tæthed.

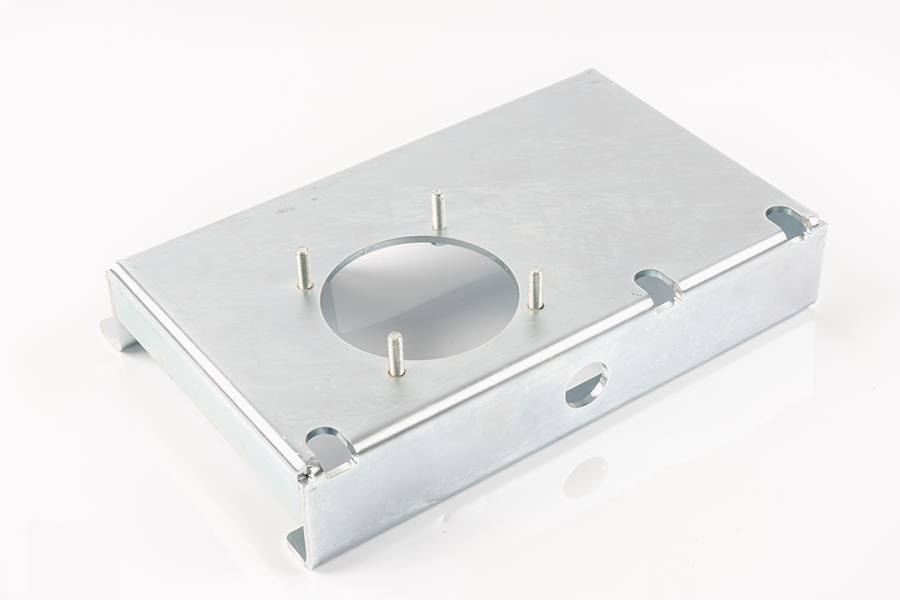

Beherskelse af kompleks formning og dyb tegning

Ud over standardbøjning og stansning skal vi tackle udfordringerne med tredimensionel metalflow. Gennem dybtegning, flange, stansning og andre processer kan vi skabe præcisionsstrukturer såsom flerbuede overflader og mikrohul-arrays. Især dybtrækning er en intensiv proces, hvor et metalemne trækkes radialt ind i en formningsmatrice ved den mekaniske påvirkning af et stempel, hvilket skaber hule, cylindriske eller kasseformede dele.

Ved hjælp af en række hydrauliske og mekaniske presser og et internt værktøjsrum kan vi producere selv de mest komplekse dybtrukne prægninger med snævre tolerancer og perfekt repeterbarhed fra det første stykke til det sidste stykke. Evnen til at opretholde ensartet vægtykkelse og strukturel integritet i dybtrukne dele er et kendetegn for brancheførende ekspertise. Vores interne værktøjsrum er afgørende for denne præcision, hvilket giver mulighed for øjeblikkelig justering og vedligeholdelse af matricer for at forhindre "tilbagespring" eller materialeudtynding under højtryksformningsslaget.

Tekniske muligheder for højpræcisionsstempling

Følgende tabel beskriver vores tekniske parametre og produktionskapaciteter fabrikanter af højpræcisionsstempling facilitet:

| Funktionskategori | Teknisk specifikation | Operationel fordel |

|---|---|---|

| Produkt søgeord | Stempling af metaldele | Komponenter med høj styrke til vigtige industrielle scenarier |

| Udstyrstype | Kontinuerlig automatisk stansepres | Højhastighedsproduktion op til 100k stk/dag |

| Værktøjsteknologi | Single, Kontinuerlig og Progressiv Die | Alsidighed på tværs af forskellige delkompleksiteter |

| Kernedimensioner | Nøjagtighed og fladhed på millimeterniveau | Pålidelig ydeevne i præcisionsstik |

| Anvendelsesområde | Automotive, Elektronik, Ny Energi | Bred industrinytte og holdbarhed |

| Mekanisk statistik | Høj tryk- og slagstyrke | Ideel til rammeforstærkninger og motorhuse |

| Tilpasning | Forskellige tonnage stansemaskiner | Fleksibilitet til store og små metalstemplinger |

Materiale alsidighed og tilpasning

Bredden af materialer og former, vi kan producere, er en af de bredeste i branchen. Som en specialfremstillet metalforarbejdningsbutik kan vi fremstille næsten alle præcisionsmetaldele, du har brug for. Vi understøtter også mere end 30 metalmaterialer, herunder rustfrit stål, aluminiumslegering, kobberlegering og forskellige specialkvaliteter. Hvert materiale opfører sig forskelligt under tryk fra en kontinuerlig automatisk stansetryk , der kræver specifik smøring og matriceafstande.

Vi har stansemaskiner i forskellige tonnager for at imødekomme dine skræddersyede behov. Uanset hvor stor eller lille den er stempling af metaldele du har brug for, vil vi levere dem med ekstrem høj præcision og ekspeditionstid for at overholde dine deadlines. Vores medarbejdere har mange års erfaring med at planlægge og assistere ved design af fremstillingsdele. Denne rådgivende tilgang er kritisk i prototypefasen. Ved at analysere kornstrukturen og trækstyrken af den valgte legering sikrer vores team, at den valgte prægeproces er optimeret til materialets specifikke egenskaber.

Engineering Excellence og Design Assistance

Et vellykket stemplingsprojekt begynder længe før den første spole er læsset ind i kontinuerlig automatisk stansetryk . Producenter af højpræcisionsstempling skal bygge bro mellem teoretisk design og fysisk fremstillingsevne. Vores ingeniørteam arbejder tæt sammen med kunderne for at forfine delens geometrier, hvilket sikrer, at skarpe hjørner afrundes, og hulplaceringer er optimeret til det progressive matricelayout.

Denne samarbejdsplanlægning reducerer markant risikoen for matricefejl og materialespild. Ved at bruge avanceret simuleringssoftware kan vi forudsige, hvordan en metalplade vil flyde gennem matricestationerne, hvilket giver os mulighed for at identificere potentielle stresspunkter, før den dyre værktøjsfremstillingsproces begynder. Denne proaktive konstruktion sikrer, at selv de mest komplekse mikrohul-arrays eller multi-buede overflader produceres med absolut troskab til den originale CAD-model.

Integration af avancerede pressestyringer og software

Moderne fabrikanter af højpræcisionsstempling har bevæget sig langt ud over simple mekaniske håndtag. Ud over vores medarbejderes ekspertise har vi investeret i store tonnagepresser. Disse kontroller har avanceret software, sensorer, I/O-moduler og drev, der sætter os i stand til at ændre hastigheden og trykket påført af matricen under formningsslaget. Dette niveau af kontrol er afgørende, når du arbejder med følsomme materialer eller dybtrukne former, der kræver en specifik hastighedsprofil for at undgå rivning.

Den kontinuerlig automatisk stansetryk systemer, vi bruger, er udstyret med overvågningssensorer i realtid. Disse sensorer registrerer selv den mindste afvigelse i materialetykkelse eller matricetryk, hvilket giver mulighed for øjeblikkelige korrektioner. På grund af kontinuerlig investering i udstyr og personale har vi udviklet brancheførende komplekse dybtræksegenskaber. Denne synergi mellem menneskelig erfaring og digital præcision sikrer, at hver produktion løber af stempling af metaldele opfylder de nøjagtige specifikationer fra vores kunder.

Højvolumeneffektivitet og enhedsomkostningsreduktion

Den primary economic advantage of a kontinuerlig automatisk stansetryk er den drastiske reduktion i enhedsomkostninger forbundet med storproduktion. Når en facilitet kan opnå en endagsproduktionskapacitet på 100.000 styk, fordeles overhead for opsætning og værktøj over et enormt volumen, hvilket giver betydelige besparelser for kunden.

Desuden reducerer automatiseringen i vores stemplingsprocesser behovet for sekundære manuelle operationer. Funktioner som bankning, afgratning og rengøring kan ofte integreres direkte i den progressive matricesekvens. For fabrikanter af højpræcisionsstempling , denne integrerede tilgang er nøglen til at levere færdige produkter af høj kvalitet inden for budgettet. Uanset om vi leverer komponenter til rumfartssektoren eller højvolumen forbrugerelektronik, sikrer vores anlægs forpligtelse til løbende investering i teknologi, at vi forbliver på forkant med præcisionsmetalforarbejdningsindustrien.

Eng

Eng