Hvordan revolutionerer intern trådbehandling moderne fremstilling?

2025.09.17

2025.09.17

Industri -nyheder

Industri -nyheder

Hvad er intern trådbehogling, og hvorfor er det vigtigt?

Definition af intern trådbehandling

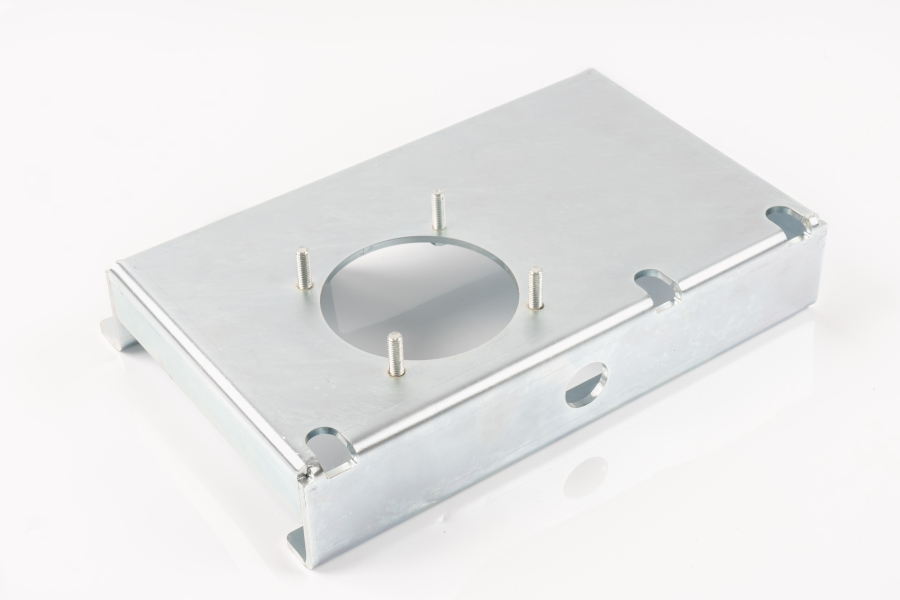

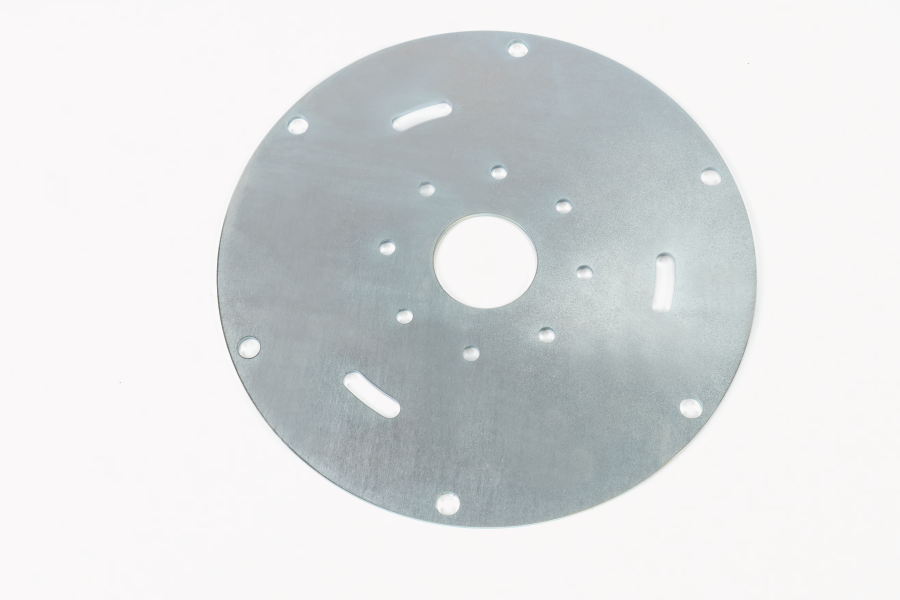

Intern trådbehandling Henviser til den fremstillingsproces, der bruges til at skabe tråde inde i et hul eller en hulrum i en komponent, så den kan acceptere skruer, bolte eller andre gevindfastgørere. Denne proces involverer typisk tapping, der bruger et skæreværktøj til at danne et spiralformet trådmønster på den indvendige overflade af et hul. Intern trådbehandling er vigtig for en lang række anvendelser, fra fastgørelsesmekanismer i mekaniske samlinger til at sikre korrekt pasform og justering af forskellige komponenter i systemer.

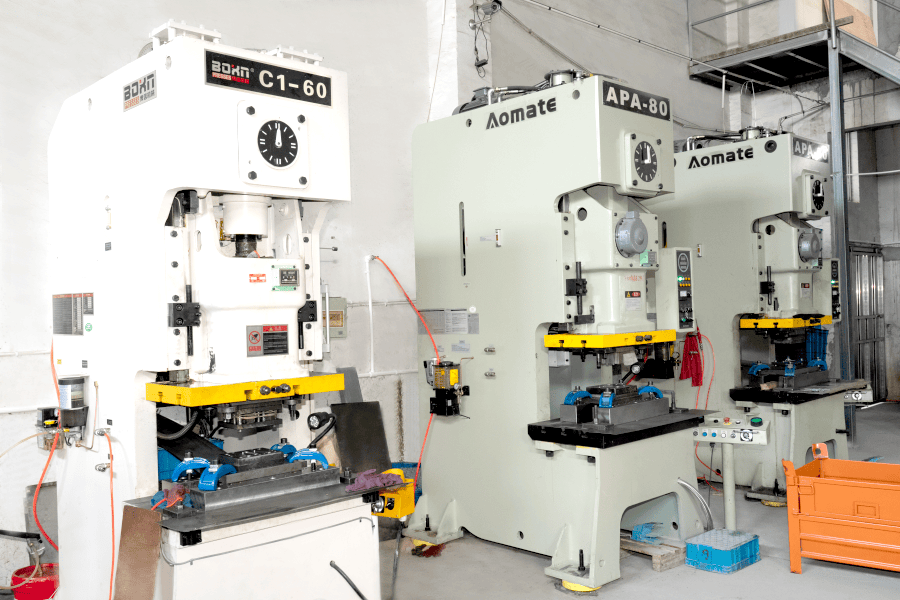

Interne tråde bruges ofte i dele, der kræver fastgørelse til en anden komponent, såsom maskinhuse, rør og stik. Intern trådbehandling Kræver præcision og nøjagtighed for at sikre, at trådene er ensartede, stærke og i stand til at holde fastgørelsesorganet sikkert under tryk eller belastning. Processen kræver typisk specialiserede maskiner, såsom tappemaskiner eller CNC-maskiner, for at skabe tråde af høj kvalitet med den rigtige størrelse, tonehøjde og dybde.

Rolle i præcisionsbearbejdning og fremstillingsindustrier

Intern trådbehandling spiller en kritisk rolle i præcisionsbearbejdning og fremstillingsindustrier. Det bruges til produktion af komponenter, der kræver pålidelige, sikre fastgørelsesmekanismer til samling og funktion. I brancher som bilindustrien, rumfart og elektronik er interne tråde vigtige for at deltage i dele og sikre korrekt justering, belastningsfordeling og mekanisk stabilitet.

Nøjagtigheden af intern trådbehandling påvirker direkte kvaliteten og ydeevnen for det endelige produkt. I bilindustrien kræver for eksempel komponenter som motorblokke, transmissionshuse og strukturelle rammer ofte nøjagtigt fremstillede interne tråde for at rumme bolte og skruer. Evnen til konsekvent at skabe tråde med stramme tolerancer sikrer, at fastgørelsesmidler passer ordentligt og forbliver sikre, selv under kraftig stress eller vibration.

I luftfartsindustrien, hvor sikkerhed og pålidelighed er vigtigst, er afgørende, Intern trådbehandling Skal opfylde strenge standarder. Præcisionsfremstillingsteknikker, herunder CNC -bearbejdning og avancerede gevindværktøjer, anvendes for at sikre, at interne tråde er konsekvent nøjagtige og fri for defekter, hvilket forhindrer potentielle fejl i kritiske systemer.

Forskel mellem intern og ekstern trådbehandling

Intern trådbehandling adskiller sig fra Ekstern trådbehandling På den måde, trådene oprettes, og hvor de påføres. Mens interne tråde skæres i det indre af en komponent, dannes eksterne tråde på den ydre overflade af en del. Denne sondring spiller en betydelig rolle i, hvordan komponenterne bruges i den endelige samling.

Interne tråde: Disse tråde dannes inde i et hul eller hulrum og bruges typisk til at acceptere fastgørelsesmidler, såsom skruer eller bolte. Almindelige eksempler på dele, der kræver interne tråde, inkluderer nødder, ventillegemer og gevindindsatser.

Eksterne tråde: Eksterne tråde oprettes på ydersiden af en komponent, som på bolte, skruer og stænger. Disse tråde er designet til at passe ind i forudgående threadede huller eller møtrikker, hvilket gør dem vigtige for at sikre fastgørelse i mekaniske samlinger.

Fremstillingsmetoderne til både interne og eksterne tråde kan være ens, såsom at tappe for interne tråde og dreje eller tråde til eksterne tråde. Imidlertid kræver interne tråde specialiseret udstyr, såsom tappemaskiner eller CNC -drejebænke med tappefunktioner, for nøjagtigt at oprette tråde inden for begrænsede rum. Ekstern trådbehandling kan på den anden side kræve gevindværktøjer som dies eller gevindhoved, der fungerer med materialets ydre diameter.

Mens begge processer er kritiske for funktionaliteten af mange mekaniske systemer, afhænger valget mellem intern og ekstern trådbehandling af design- og monteringskravene. Begge processer skal udføres med præcision for at sikre korrekt pasform, styrke og pålidelighed i de færdige komponenter.

Hvordan sammenlignes intern trådbehandling med andre gevindmetoder?

| Aspekt | Intern trådbehandling | Ekstern trådbehandling |

| Anvendelse | Inde i huller eller cylindre | På stænger, bolte, aksler |

| Præcision | Højere tolerance, mindre komponenter | God til bærende eksterne forbindelser |

| Brugt værktøjer | Vandhaner, gevindmøller, trådmålere | Dies, drejebænke, CNC -trådskæring |

| Industrier | Elektronik, Automotive, Aerospace | Konstruktion, tunge maskiner, rørledninger |

Hvad er udfordringerne i intern trådbehandling?

Håndtering af små diametre og dybhullet gevind

En af de primære udfordringer i Intern trådbehandling er håndtering af små diametre og dybhullet gevind. Når man arbejder med små dele eller komponenter med dybe hulrum, bliver det vanskeligt at sikre, at trådene er ensartet skåret uden at påvirke materialets integritet. Efterhånden som huldybden øges, bliver det sværere at opretholde ensartet trådkvalitet gennem hele hullets længde. Specialiserede værktøjer og udstyr, såsom Deep Hole vandhaner , kræves for at tackle disse udfordringer, mens de opretholder høj præcision.

Risici for værktøjsslitage

Værktøjsslitage og brud er almindelige risici i intern trådbehandling, især når man beskæftiger sig med hårde materialer eller højhastighedsbearbejdningsoperationer. Skærekanterne på vandhanerne eller trådfabrikkerne slides gradvist ned over tid på grund af den intense friktion og varme, der genereres under gevindprocessen. Dette slid kan påvirke nøjagtigheden af trådene og kan føre til værktøjssvigt eller brud, hvilket forstyrrer produktionen. Producenter skal ofte overvåge værktøjstilstand og erstatte værktøjer med de relevante intervaller for at opretholde trådkvalitet og undgå uventede nedstart.

Materiel hårdhed påvirker processeneffektiviteten

De hårdhed af det materiale, der er gevind, spiller en betydelig rolle i effektiviteten af den interne trådbehandling. Hårdere materialer, såsom rustfrit stål eller titanium, kræver specialiseret værktøj og langsommere skærehastigheder for at undgå for tidligt værktøjsslitage. Derudover kan disse materialer producere mere varme under behandlingen, hvilket kan påvirke værktøjets levetid og kvaliteten af trådene. Valget af de rigtige værktøjer og skæreparametre er afgørende for at sikre, at trådprocessen er både effektiv og effektiv, når man arbejder med hårde materialer.

Opretholdelse af nøjagtighed i produktion med høj volumen

Opretholdelse af konsekvent nøjagtighed under Produktion med høj volumen er en betydelig udfordring i intern trådbehandling. Når man fremstiller store mængder af komponenter, kan selv mindre afvigelser i trådkvalitet føre til mangler og øgede omkostninger. Udfordringen ligger i at sikre, at enhver komponent opfylder de ønskede specifikationer på trods af potentielt værktøjsslitage, materielle variationer eller miljøfaktorer. Avancerede maskiner, såsom CNC-maskiner med feedback-systemer i realtid, er afgørende for at opretholde nøjagtighed og minimere variation i produktionsmiljøer med høj volumen.

Hvordan forbedrer teknologien intern trådbehandling?

CNC og automatiserede gevindmaskiner

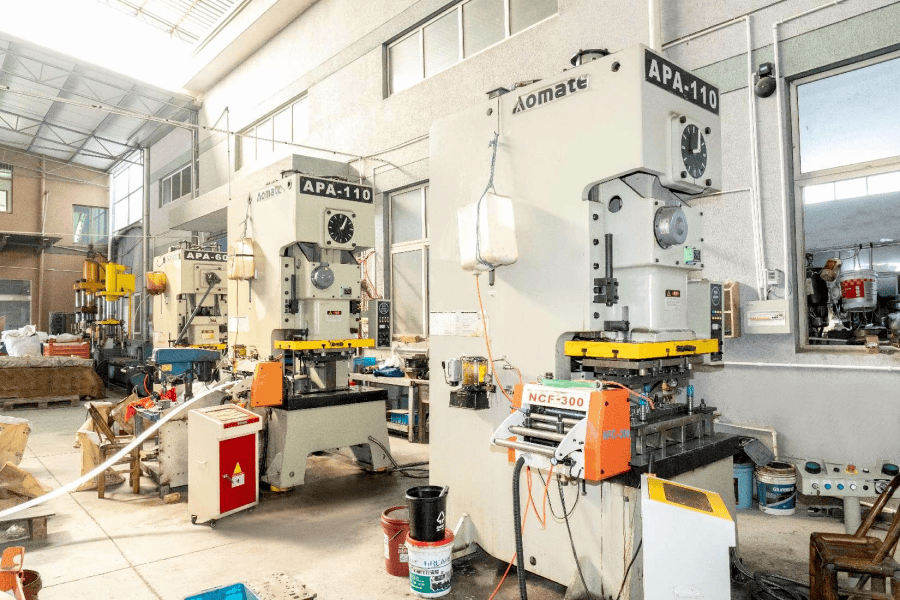

Fremskridt i CNC og automatiserede gevindmaskiner har forbedret præcisionen og effektiviteten af intern trådbehandling. Disse maskiner er udstyret med avancerede kontrolsystemer, der muliggør meget nøjagtig og konsekvent trådskæring. CNC -maskiner kan automatisk justere skærehastigheder og værktøjsstier til at rumme forskellige materialer og trådprofiler, reducere menneskelig fejl og sikre optimal ydelse. Automation forbedrer også produktionshastighederne, hvilket giver producenterne mulighed for at imødekomme behov for høj efterspørgsel og samtidig opretholde stramme tolerancer.

Overtrukne vandhaner og gevindfabrikker til længere værktøjslevetid

For at bekæmpe værktøjsslitage og forlænge værktøjets levetid bruger mange producenter nu Overtrukne vandhaner and Trådmøller . Disse belægninger, såsom titaniumnitrid (TIN) eller diamantlignende carbon (DLC), hjælper med at reducere friktion og varmeopbygning under gevindprocessen, hvilket gør det muligt for værktøjer at vare længere og opretholde skæreydelsen. Overtrukne værktøjer er især fordelagtige, når de arbejder med hårdere materialer, da de reducerer sandsynligheden for værktøjsbrud og hjælper med at opretholde trådkvaliteten over udvidede produktionsløb.

Digitale overvågningssystemer til præcision i realtid

Digitale overvågningssystemer Integromeres i stigende grad i interne trådbehandlingsmaskiner for at tilvejebringe præcision i realtid. Disse systemer bruger sensorer og feedbackmekanismer til kontinuerligt at overvåge faktorer som tråddybde, tonehøjde og justering under gevindprocessen. Dette giver producenterne mulighed for at registrere og korrigere afvigelser fra specifikationer øjeblikkeligt, hvilket sikrer, at trådene forbliver inden for tolerance gennem hele produktionen. Digitale systemer kan også automatisere justeringer af bearbejdningsparametre, hvilket yderligere forbedrer processtyring og reducerer menneskelig indgriben.

Miljøvenlige smøremidler og kølemetoder

Miljøproblemer har ført til udviklingen af miljøvenlige smøremidler og kølemetoder i intern trådbehandling. Traditionelle skærevæsker kan være skadelige for miljøet, men nyere, mere bæredygtige smøremidler er designet til at tilvejebringe den nødvendige afkøling og smøring uden at skade økosystemet. Derudover hjælper avancerede køleteknikker, såsom minimumsmængde smøring (MQL), med at reducere væskeforbrug og øge effektiviteten af gevindprocessen, mens affald minimeres.

Hvornår skal producenter vælge interne trådbehandlingsløsninger?

For komponenter, der kræver kompakte, præcise forbindelser

Intern trådbehandling er ideel til komponenter, der kræver kompakte og præcise forbindelser. Dette inkluderer applikationer, hvor pladsen er begrænset, og der er behov for en sikker, pålidelig fastgørelsesorgan inden for et begrænset område. I brancher som elektronik, bilindustrien og rumfart bruges interne tråde ofte til kompakte samlinger, der kræver præcise og sikre forbindelser for at sikre sikkerhed og funktionalitet. Valg af intern trådbehandling i disse applikationer sikrer, at fastgørelsesmidler passer sikkert, hvilket giver langvarig holdbarhed og ydeevne.

For industrier, hvor sikkerhed og pålidelighed er kritisk

I brancher som rumfart, bil- og medicinsk fremstilling er sikkerhed og pålidelighed vigtigst. Intern trådbehandling sikrer, at fastgørelsesmidler, såsom bolte eller skruer, holdes sikkert på plads, hvilket reducerer risikoen for fejl. Præcis intern gevind er vigtig i miljøer med høj stress, hvor integriteten af forbindelser direkte kan påvirke systemets sikkerhed. Producenter skal vælge interne trådbehandlingsløsninger i disse brancher for at sikre, at komponenter er korrekt samlet og opfylder strenge sikkerhedsstandarder.

Til storstilet produktion med stramme tolerancer

Når man producerer store mængder dele, der kræver høj præcision, såsom i massefremstilling eller industrielle applikationer med høj volumen, er intern trådbehandling den ideelle løsning. Opretholdelse af ensartet trådkvalitet på tværs af store produktionsløb er afgørende for at forhindre defekter og sikre integriteten af det endelige produkt. Ved at bruge avancerede maskiner som CNC -systemer kan producenter producere store mængder komponenter med stramme tolerancer, reducere affald og forbedre den samlede effektivitet.

Hvad er fremtiden for intern trådbehandling?

AI-drevne smarte bearbejdningssystemer

De future of Intern trådbehandling forventes at blive stærkt påvirket af AI-drevne smarte bearbejdningssystemer. Disse systemer bruger kunstig intelligens til at optimere skærestier, justere parametre i realtid og forudsige værktøjsslitage. AI kan også hjælpe med at registrere problemer i gevindprocessen, før de forekommer, hvilket reducerer nedetid og sikrer tråde af højere kvalitet. Efterhånden som AI -teknologien fortsætter med at gå videre, bliver den interne trådbehandling endnu mere automatiserede og effektive, hvilket gør det muligt for producenter at opnå større præcision og produktivitet.

Additivfremstillingsintegration med trådning

Additivfremstilling (3D -udskrivning) bliver i stigende grad integreret med traditionelle gevindprocesser. Denne kombination giver mulighed for oprettelse af komplekse dele med interne tråde i en problemfri proces, hvilket reducerer behovet for separate bearbejdningstrin. Efterhånden som 3D-udskrivningsteknologi forbedres, vil det sandsynligvis blive en mere almindelig metode til at producere komponenter med interne tråde, især i brancher, hvor der kræves tilpassede eller små batch-dele.

Global efterspørgselsvækst i EV'er, rumfart og mikroelektronik

De global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in Intern trådbehandling . Efterhånden som disse industrier fortsætter med at udvide, vil behovet for præcisionsdele med interne tråde af høj kvalitet stige. Producenter bliver nødt til at tilpasse sig disse krav ved at anvende avancerede trådteknologier, der sikrer effektivitet og konsistens på tværs af en lang række applikationer.

Bæredygtig bearbejdningspraksis og energieffektivitet

Bæredygtighed bliver en stadig vigtigere faktor i fremstillingen. Fremtiden for Intern trådbehandling Vil se et fortsat fokus på at reducere energiforbruget og minimere miljøpåvirkningen af bearbejdningsoperationer. Bæredygtig bearbejdningspraksis, såsom energieffektive maskiner, miljøvenlige skærevæsker og optimerede produktionsprocesser, vil blive standard i branchen. Dette skift mod bæredygtighed vil hjælpe producenterne med at reducere deres kulstofaftryk og bidrage til en mere miljøansvarlig fremtid.

Eng

Eng