Hvad er de unikke fordele ved at bruge stemplede metaldele i bilproduktion?

2025.05.16

2025.05.16

Industri -nyheder

Industri -nyheder

1. Høj præcision og konsistens: Hjørnestenen i bygning af bilstrukturel pålidelighed

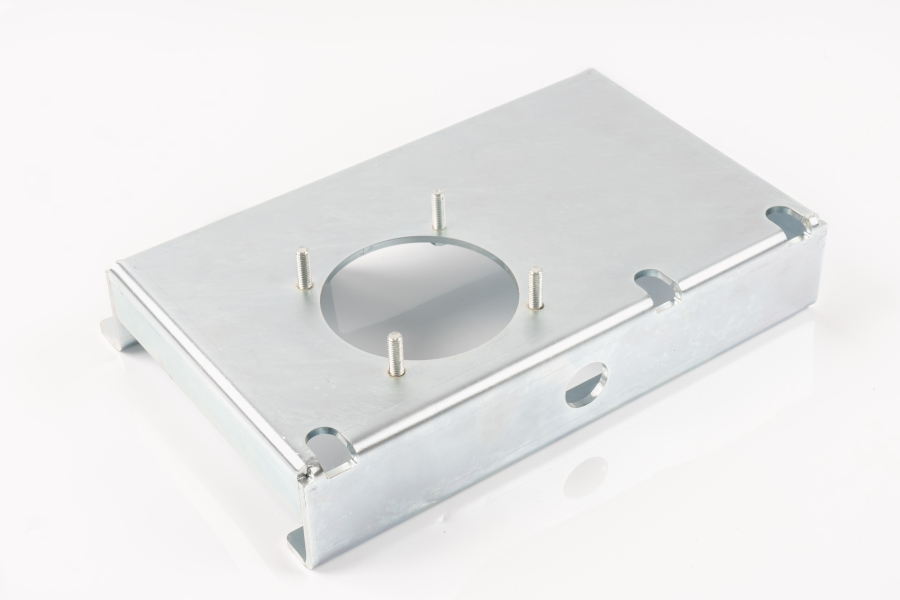

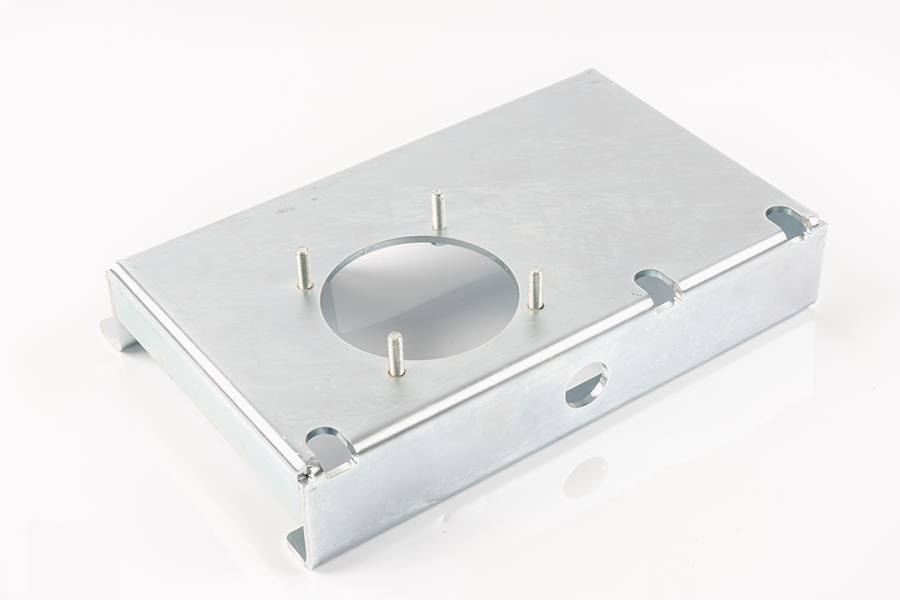

Bilproduktion har ekstremt strenge krav til den dimensionelle nøjagtighed og samlingskonsistens af dele. Ved at tage motorrumstætningen som et eksempel skal kløften mellem det og de omgivende dele kontrolleres inden for ± 0,1 mm, ellers kan det forårsage olielækage eller unormal støj; og den dimensionelle afvigelse af rammestikket kan direkte påvirke kroppens torsionsstivhed og derved true med kørselssikkerhed. Stemplingsprocessen kan opnå millimeterniveau eller endda dimensionskontrol på undermillimeterniveau gennem synergien af præcisionsforme og højhastighedsstemplingsudstyr. For eksempel vedtager den integrerede stempling baggulv i Tesla Model 3 Progressive Die -teknologi, og en enkelt stempling kan fuldføre dannelsen af komplekse buede overflader og forstærkningsribben. Toleranceområdet kontrolleres strengt inden for ± 0,02 mm, hvilket reducerer mere end 300 svejsninger sammenlignet med traditionelle svejseprocesser. Det forbedrer ikke kun kropsstivheden, men reducerer også signifikant risikoen for dimensionel afvigelse forårsaget af svejsning af deformation.

I masseproduktion er konsistensfordelen ved stemplingsprocessen mere fremtrædende. Gennem samarbejdet mellem CNC -stansemaskiner og automatiserede fodringssystemer kan en enkelt produktionslinje producere tusinder af stemplingsdele i timen, og den dimensionelle svingningshastighed er mindre end 0,5%. Denne stabilitet er især vigtig i produktionen af præcisionsstik, sensorbeslag og andre dele. I stemplingsproduktionen af en bestemt intelligent drivende laserradarbeslag overvåger for eksempel det dimensionelle afvigelse i realtid og kombineret med formstaststeknologien for formstabiliteten og signalstabiliteten af radarmodulet.

2. Letvægts- og præstationsbalance: Kerneteknologien, der driver den nye energikøretøjsrevolution

Inden for nye energikøretøjer er det lette potentiale og strukturelle styrkefordele ved Stemplede metaldele er fuldt udgivet. At tage Audi A8 som et eksempel er andelen af aluminiumslegering i dens kropsstemplingsdele så høj som 71%. Ved at optimere materialedistributionen og stemplingsprocessen reduceres køretøjets vægt med 48 kg, og krydstogtsområdet øges med ca. 5%, mens den sikrer kollisionssikkerhed. Bag denne præstation er stemplingsprocessen dybe tilpasningsevne til højstyrke materialer. For eksempel er stemplet af dobbeltfaset stål (DP-stål) og fasetransformationsinduceret plasticitetsstål (Trip Steel) nødt til at overvinde vanskelighederne ved stort materiale-rebound og lav dannende grænse. Gennem procesforbedringer såsom trin-for-trin-stempling og lokal opvarmning kan kompleks formformning af materialer med trækstyrke over 1000MPa opnås, mens rebound-beløbet styres inden for 0,5%.

I designet af batteripakkeskaller demonstrerer stemplingsprocessen yderligere de dobbelte fordele ved let og funktionel integration. Når man tager den nedre skal af en ny energikøretøjsbatteripakke som eksempel, bruges 6 -serie aluminiumslegering til at danne et integreret legeme gennem dyb tegning og lokal fortykningsproces, hvilket er 30% lettere end den traditionelle stemplingsvejsningsopløsning. På samme tid, gennem de indbyggede forstærkende ribben og kollisionsenergiabsorptionsstruktur, er skaldeformationen mindre end 3 mm under 10J energipåvirkning og opfylder IP67 vandtæt og 1 meter drop teststandarder. Stemplingsprocessen kan også realisere det integrerede design af skallen og kølevandskanalen, og batteriens varmeafledningseffektivitet kan forbedres med mere end 20% ved at stemple mikrokanalstrukturen ud.

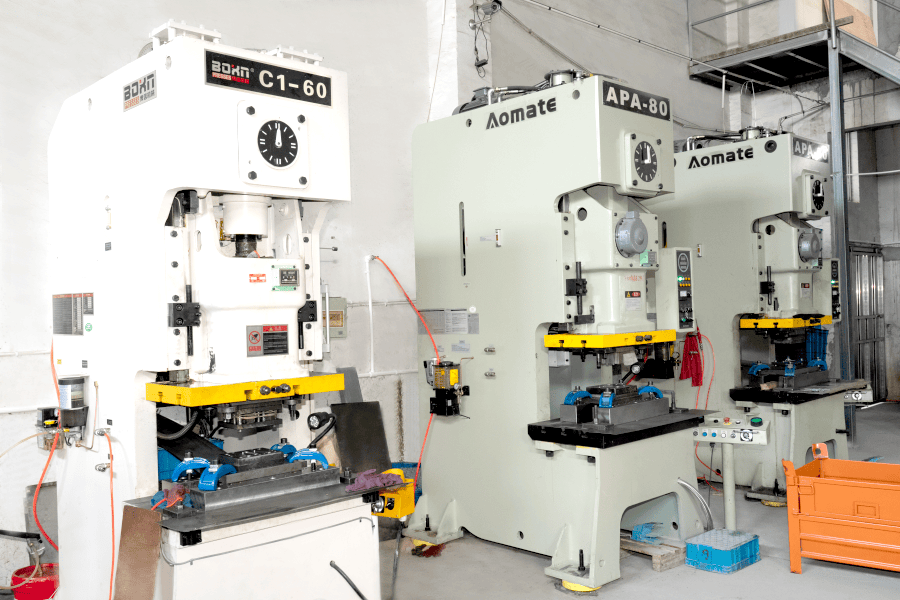

3. skaleret gennembrud i omkostninger og effektivitet: omformning af bilproduktionsværdikæden

De skalerede fordele ved stemplingsteknologi afspejles fuldt ud i bilproduktionen. Ved at tage dørens indre panelproduktionslinje i en bestemt model af Toyota Motor som et eksempel ved at vedtage progressiv matressiv med flere stationer og højhastighedspresser (stemplingsfrekvens på 30 gange/minut), kan den årlige produktionskapacitet på en enkelt linje nå 500.000 stykker, hvilket er 400% mere effektivt end den traditionelle enkeltstationsform. Gennem lasersvejsningsteknologi og layoutoptimeringsalgoritme øges materialets udnyttelseshastighed fra 65%til 85%, og omkostningerne ved råvarer pr. Stykke reduceres med 15%. I formdesignstadiet bruges simuleringssoftwaren til at forudsige materialestrømning og stressfordeling, hvilket kan reducere antallet af formforsøg med mere end 30%, hvilket yderligere forkortede udviklingscyklussen.

For tilpassede behov viser stemplingsprocessen også fleksibilitet. F.eks. På markedet for bilændring har et firma opnået hurtig overgang af produkter i forskellige størrelser, fra SUV -pedaler til pickup -lastboksekasses, gennem modulær formdesign. Skiftetiden forkortes fra 8 timer i traditionelle processer til 2 timer, og omkostningerne ved en enkelt overgang reduceres med 60%. Denne fleksible produktionsevne er især vigtig i produktionen af små batches og flere sorter af nye energikøretøjsbatteribakker, brændstofcelle -skaller osv. For eksempel kan en brændselscelle -shell -leverandør gennemføre hele processen fra design til masseproduktion inden for 72 timer gennem hurtig justering af stemplingsprocessen, opfylder kundernes strenge krav til leveringscykler.

4. Overfladekvalitet og funktionelle gennembrud: Definition af nye standarder for bildele

Overfladekvaliteten af stemplede metaldele er direkte relateret til den holdbarhed og æstetik i bilen. Ved at tage bilchassisstemplingsdele Som et eksempel skal overfladens fladhed nå RA0,8μm eller mindre for at sikre ensartethed og anti-korrosionsydelse af den elektroforetiske belægning. Ved at optimere stemplingshastigheden, smøringsbetingelser og formoverfladebehandling (såsom TD -belægning), kan ridser, appelsinskal og andre defekter reduceres effektivt, og belægningsdefekthastigheden kan reduceres fra 3% til under 0,5%. I avancerede modeller skal stemplingsdele ofte opfylde særlige overfladekrav, såsom spejlpolering eller ætsning af tekstur. For eksempel har luftindtagningsgitteret i en luksusmærke-model opnået 0,01 mm linjenøjagtighed og tredimensionelle visuelle effekter gennem præcisionsstempling og kemiske ætsningsprocesser.

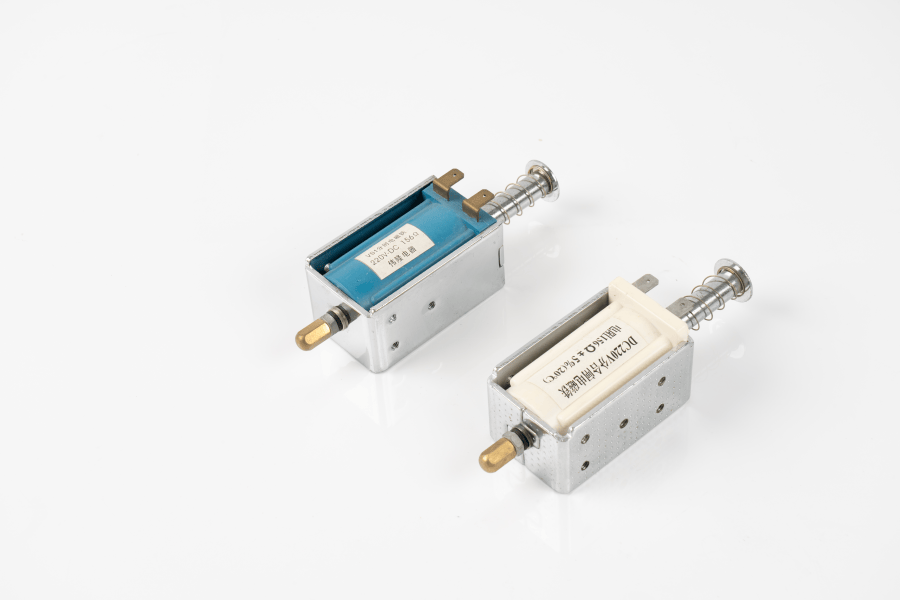

Med hensyn til funktionalitet driver stemplingsteknologi udviklingen af komponenter til integration og intelligens. F.eks. Er motorhuset i et nyt energikøretøj stemplet med varmeafledningsfinner og elektromagnetiske afskærmningsstrukturer, hvilket forbedrer varmeafledningseffektiviteten med 30% og reducerer elektromagnetisk interferens til under -80dB; Mens den smarte køresensorbeslag er stemplet med integrerede guide -riller og placeringshuller, så når installationsnøjagtigheden af radarmodulet når ± 0,05 mm og reducerer brugen af yderligere fastgørelser. Stemplingsprocessen kan også realisere innovative design, såsom lette honningkomstrukturer og variable tykkelsesplader. For eksempel er døren antikollisionsstråle af en bestemt model stemplet med et lokalt fortykningsområde, hvilket reducerer vægten med 10% og øger sidekollisionsabsorptionsenergien med 25%.

Eng

Eng