Stamping af metaldele: Hvordan opnår man præcisionsproduktion og effektiv produktion?

2025.08.13

2025.08.13

Industri -nyheder

Industri -nyheder

Kernefordele ved stempling af metaldele

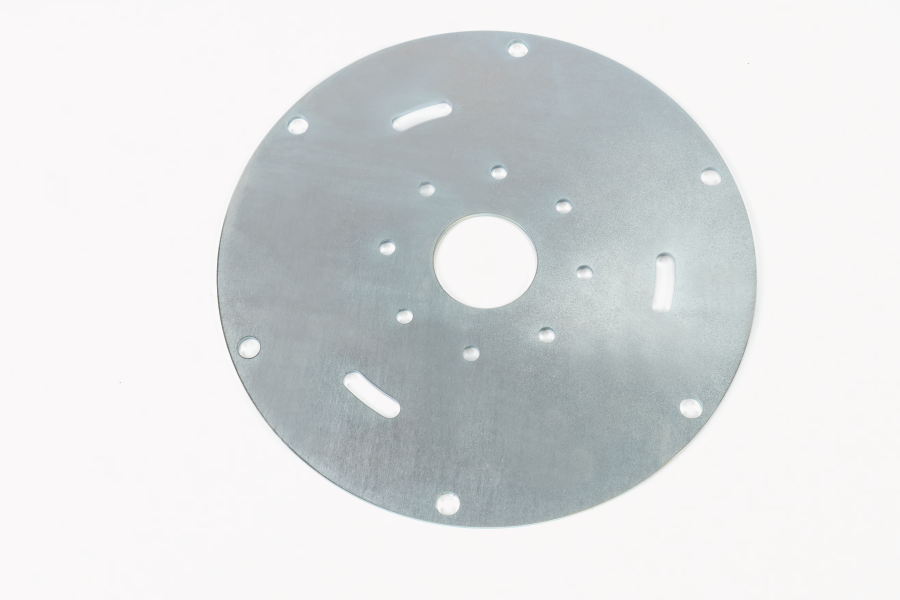

Formning med høj præcision: Stamping af metaldele Brug avancerede præcisionsformsystemer, og forme fremstillet gennem computerstøttet design og præcisionsbearbejdningsteknologi kan opnå ultrahøjtolerancebehov på ± 0,01 mm. Dette niveau af nøjagtighed svarer til 1/7 af diameteren af et menneskehår og kan fuldt ud opfylde de ekstremt krævende størrelseskrav fra luftfarts-præcisionsinstrumenter, avancerede elektroniske stik og andre applikationer. Formmaterialet er lavet af legeringsstål af høj kvalitet og gennemgår speciel varmebehandling for at sikre, at den oprindelige nøjagtighed kan opretholdes, selv efter millioner af stemplingsprocesser. Kombineret med stempleringsmaskiner med høj stivhed og intelligente positioneringssystemer kan hver støbt del opnå næsten perfekt dimensionel konsistens, hvilket giver pålidelige garantier for efterfølgende samlingsprocesser.

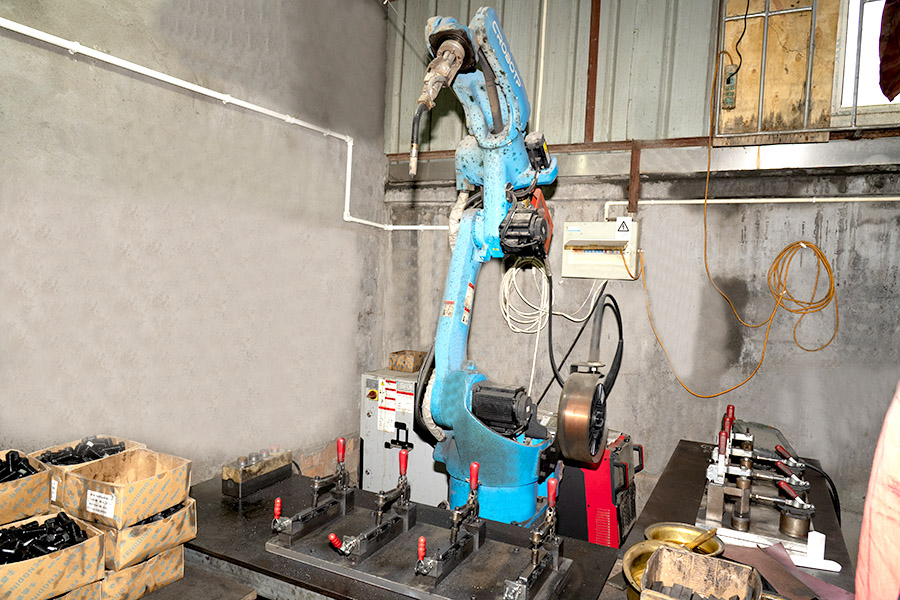

Masseproduktion med høj effektivitet: Moderne højhastighedsstemplingsproduktionslinjer integrerer servo-drev, automatisk fodring og intelligent detektionsteknologi med en maksimal driftshastighed på op til 600 stemplingsoperationer pr. Minut. En standardproduktionslinje kan producere titusinder af stykker om dagen, hvilket er 50-100 gange mere effektiv end traditionel CNC-bearbejdning. Den højt automatiserede kontinuerlige skimmelseknologi gør det muligt at afslutte konverteringen fra råvarer til færdige produkter i en enkelt arbejdsstation, hvilket i høj grad reducerer omsætningen mellem processer. Denne effektive produktionskapacitet er især velegnet til felter, der kræver storstilet fremstilling, såsom bildele og elektroniske foringsrør. Det kan hurtigt reagere på udsving i markedets efterspørgsel og forkorte produktlanceringscyklusser.

Udnyttelsesgrad med høj materiale: Gennem intelligent layoutoptimering ved hjælp af CAD/CAM -software og kombineret med multi -station progressiv die -design, når den materielle udnyttelsesgrad for stemplingsprocessen generelt over 95%. Avancerede hekkende algoritmer kan arrangere layoutet af dele på brættet som et puslespil, hvilket minimerer hjørneaffald i størst muligt omfang. Affaldsgenvindingssystemet kan også automatisk klassificere og opsamle de genererede rester og opnå næsten 100% materialegenvinding. Sammenlignet med traditionelle skæreprocesser, som typisk har en væsentlig udnyttelsesgrad på kun 60-70%, kan stemplingsteknologi spare fremstillingsvirksomheder 15-20% af råmaterialomkostningerne årligt, samtidig med at man reducerer virkningen af industriaffald på miljøet.

Kompleks strukturformning: Moderne stemplingsteknologi bryder gennem begrænsningerne i traditionel plan dannelse, og gennem multiretningsmæssig sammensat stamping og progressive formningsprocesser kan komplekse geometriske funktioner, herunder konkave konvekse overflader, præcisionsflangering og mikro-stansning, afsluttes i en enkelt bearbejdning. Indførelsen af avancerede processer såsom hydraulisk form og varm stempling har gjort kompleks 3D-modellering af højstyrkestål mulig. Ved at tage bildørens indre panel som et eksempel kræver traditionelle processer mere end 10 dele, der skal svejses og samles, men nu gennem præcisionsstempling kan den overordnede struktur dannes på én gang, hvilket ikke kun reducerer vægten, men også forbedrer komponentens styrke og monteringsnøjagtighed markant. Denne integrerede støbningsteknologi omdefinerer designmulighederne for metalkomponenter.

Sammenligning mellem stemplingsteknologi og traditionel behandling

| Sammenligningsartikel | Stamping af metaldele | Traditionel bearbejdning (CNC osv.) |

| Produktionseffektivitet | Ekstremt høj (ideel til masseproduktion) | Relativt lav (egnet til tilpasning af små batch) |

| Omkostningskontrol | Omkostninger til lav enhed (skalaøkonomier) | Høje omkostninger pr. Enhed (mere arbejdskraft/materiel intensiv) |

| Præcisionsniveau | ± 0,01 mm (afhængig af dø -præcision) | ± 0,05 mm (påvirket af værktøjsslitage) |

| Materiel kompatibilitet | Stål, aluminium, kobber, rustfrit stål osv. | Metaller, plast, kompositter |

| Designfleksibilitet | Kræver skimmel (bedst til afsluttet design) | Ingen form behov (ideel til prototype) |

Hvorfor vælge stemplede metaldele?

Omkostningsreduktion og forbedring af effektiviteten: Processen med stempling af metaldele skubber omkostningskontrollen med individuelle stykker til det ekstreme gennem en meget automatiseret produktionstilstand. Et sæt præcisionsforme kan kontinuerligt producere millioner af identiske dele, hvilket resulterer i et eksponentielt fald i omkostninger til behandling af enkelt stykke med stigende output. Ved at tage bildør hængsler som et eksempel koster traditionel CNC-bearbejdning omkring 15 yuan pr. Stykke, mens stempling af produktionen kan kontrollere omkostningerne inden for 2 yuan. Denne omkostningsfordel kommer hovedsageligt fra tre aspekter: For det første kræver den automatiserede produktionslinje kun 1-2 operatører for at opretholde 24-timers drift, hvilket reducerer arbejdsomkostningerne med 80%; For det andet øger højhastighedsstempling (60-300 gange pr. Minut) markant output pr. Enhedstid; Endelig reducerer en materiel udnyttelsesgrad på over 95% markant råmateriale affald. For produkter med en årlig efterspørgsel på over 100000 stykker er de samlede omkostninger ved stemplingsproces normalt 40-60% lavere end bearbejdning, hvilket gør det til det mest omkostningseffektive valg til storstilet produktion.

Kvalitetsstabilitet: Kvalitetsstabiliteten af stemplingsprocessen kommer fra dens "engangsstøbning" -karakteristik. Præcisionsforme sikrer, at hver del dannes under nøjagtigt de samme betingelser, hvilket eliminerer svingninger af høj kvalitet forårsaget af værktøjsslitage, klemmefejl og andre faktorer i traditionel bearbejdning. Faktiske testdata viser, at den kritiske dimension CPK -værdi af stemplede dele generelt kan nå 1,67 eller derover (svarende til 4,5 σ -niveau), langt højere end bearbejdningsværdien på 1,33 (4 σ -niveau). Ved at tage det elektroniske forbindelseshus som et eksempel, ud af de 1 million produkter produceret ved stempling, overstiger størrelsesafvigelsen normalt ikke 50 stykker, mens afvigelsesgraden for CNC-bearbejdning ofte er mellem 300-500 stykker. Denne fremragende konsistens er især velegnet til felter som biler og medicinsk udstyr, der kræver høj udskiftelighed af dele, hvilket kan reducere screenings- og omarbejdningsomkostninger markant på samlebånd.

Let design: Moderne stemplingsteknologi anvender ultrahøj styrke stål (UHSS) og varme dannelsesprocesser for at opnå betydelige letvægtseffekter og samtidig sikre strukturel styrke. Når man tager B-søjlen på en bil som et eksempel, kan dele, der er fremstillet ved hjælp af varm stemplingsteknologi, reducere vægten med 30-40% sammenlignet med traditionelle strukturer, samtidig med at den samme kollisionssikkerhedspræstation opretholdes. Denne lette vægtende bringer tredobbelte fordele: For det første sænker anvendelse af materialets brug direkte produktionsomkostninger; For det andet kan reduktion af køretøjets samlede vægt forbedre brændstofeffektiviteten (hver 10% -duktion i vægt kan reducere brændstofforbruget med 6-8%); Endelig betyder mindre materielt forbrug lavere kulstofemissioner. Den seneste fleksible stemplingsproduktionslinje kan nu opnå blandet produktion af materialer med forskellige tykkelser og styrker, hvilket giver en hidtil uset frihed til let produktdesign og hjælper fremstillingsindustrien med at omdanne mod grøn.

Eng

Eng