Hvordan kan højpræcisionsstemplingsteknologi omforme den nye standard for moderne metalfremstilling?

2025.08.06

2025.08.06

Industri -nyheder

Industri -nyheder

Stampingsteknologi med høj præcision har opnået et kvalitativt spring fra traditionel stempling til præcisionsproduktion gennem innovative skimmelsystemer, avanceret trykudstyr og intelligent kontrolteknologi. Denne artikel vil gå i dybden med, hvordan stempelsest i høj præcision kan opnå en forbløffende produktionskapacitet på 100000 stykker pr. Dag gennem multi-station-progressive dør, dyb tegning og andre processer, samtidig med at de sikrer perfekt konsistens fra det første stykke til det sidste stykke, hvilket giver mere præcise og økonomiske metalkomponentløsninger til forskellige brancher.

Hvordan kan Multi Station Progressive Die Technology opnå et dobbelt gennembrud i effektivitet og nøjagtighed?

Kernen i stemplingsteknologi med høj præcision ligger i dets innovative skimmelsystemdesign. Multi Station Progressive Die -teknologi integrerer traditionel behandling, der kræver flere trin i en kontinuerlig strømning, hvor materialer gradvist bevæger sig inden i formen, og hver station afslutter en specifik formningsproces. Dette integrerede design forbedrer ikke kun produktionseffektiviteten i høj grad, men forbedrer også markant produktnøjagtighed ved at reducere positionsfejl forårsaget af arbejdsemnehåndtering.

Med hensyn til præcisionskontrol vedtager moderne progressive dør mikrometer niveau vejledningssystemer og temperaturkompensationsteknologi. Kolonnen Precision Guide and Guide Sleeve matches med en clearance kontrolleret inden for 0,005 mm og kombineret med et realtids temperaturovervågningssystem, sikrer, at formen kan opretholde stabil dannelse af nøjagtighed, selv under kontinuerlige arbejdsvilkår. Denne teknologi er især velegnet til produktion af mikrodele med komplekse geometriske funktioner, såsom præcisionsstik, mikro -motorhuse osv.

Forbedringen i produktionseffektiviteten er også bemærkelsesværdig. Ved at optimere fodringssystemet og proceslayoutet kan den moderne avancerede stemplingscyklus nå over 100 gange pr. Minut, kombineret med et automatiseret materialesamlingssystem og opnå 24-timers uafbrudt produktion. Denne effektive produktionstilstand muliggør en daglig produktionskapacitet på 100000 stykker, samtidig med at de reducerer enhedsomkostningerne med over 40%.

Hvordan kan dyb tegning og kompleks dannelse gennemgå de teknologiske grænser for metalformning?

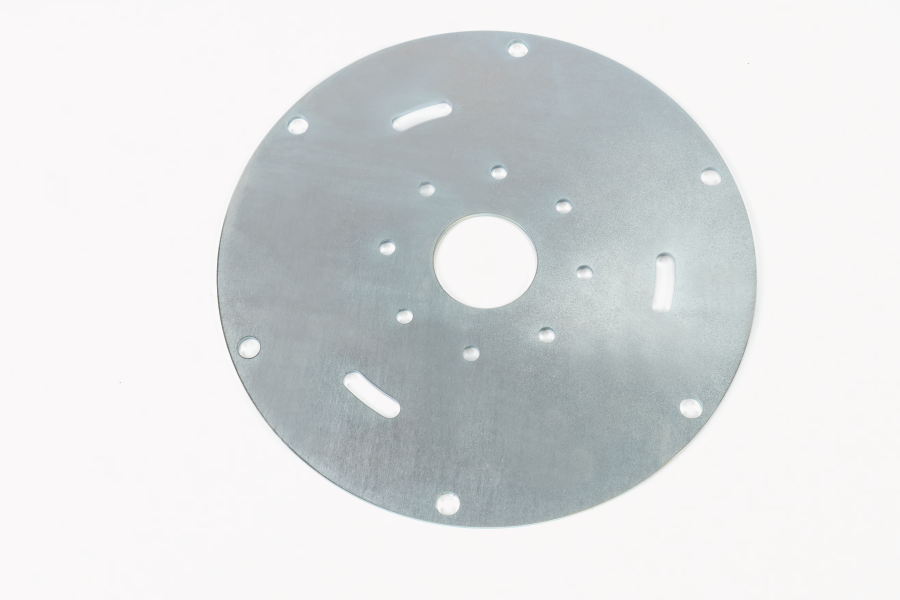

Dybtegningsteknologi er en anden nøgleproces i stempling med høj præcision, hvilket forårsager plastdeformation af metalplader under virkning af forme, hvilket danner forskellige komplekse tredimensionelle strukturer. Moderne dybtegningsteknologi kan danne præcise funktioner, såsom flerbuede strukturer og mikroporøse arrays ved nøjagtigt at kontrollere materialestrøm, imødekomme behovene i avancerede felter såsom rumfart og medicinsk udstyr.

Med hensyn til processtyring er den nyeste hydrauliske mekaniske sammensatte presse udstyret med et intelligent kontrolsystem, der kan justere hastighed og tryk i realtid gennem hele formningsprocessen. Avancerede sensornetværk overvåger materialernes strømningsstatus og justerer dynamisk procesparametre gennem lukket loop-kontrolalgoritmer, hvilket effektivt løser almindelige defekter, såsom rynker og revner i traditionel dyb tegning. Denne intelligente processtyring muliggør det ultimative strækningsforhold for dyb strækning at bryde igennem traditionelle begrænsninger og nå hidtil uset niveau.

Med hensyn til tolerancekontrol kan moderne stempling med høj præcision opnå en dimensionel nøjagtighed på ± 0,01 mm, og overfladefremheden kan nå RA0,4 μ m. Dette præcisionsniveau er tilstrækkeligt til at imødekomme kravene i langt de fleste præcisionsenheder, der delvis erstatter traditionelle mekaniske behandlingsteknikker. Det er værd at nævne, at dette højpræcisionsprodukt kan opretholde perfekt konsistens fra det første stykke til det sidste stykke, hvilket i høj grad reducerer produktets defekthastighed.

Hvorfor kan materiel mangfoldighed og udstyrsinnovation dække det bredeste applikationsbehov?

En anden stor fordel ved stemplingsteknologi med høj præcision er dens fremragende materielle tilpasningsevne. Moderne stemplingsworkshops kan håndtere over 30 typer metalmaterialer, herunder forskellige specielle materialer, såsom rustfrit stål, aluminiumslegeringer, kobberlegeringer osv. Vi har udviklet specialiserede procesplaner baseret på egenskaberne ved forskellige materialer, såsom multi-trins varmebehandling til højstyrkestål og overfladeanti-klæber til aluminumlegeringer.

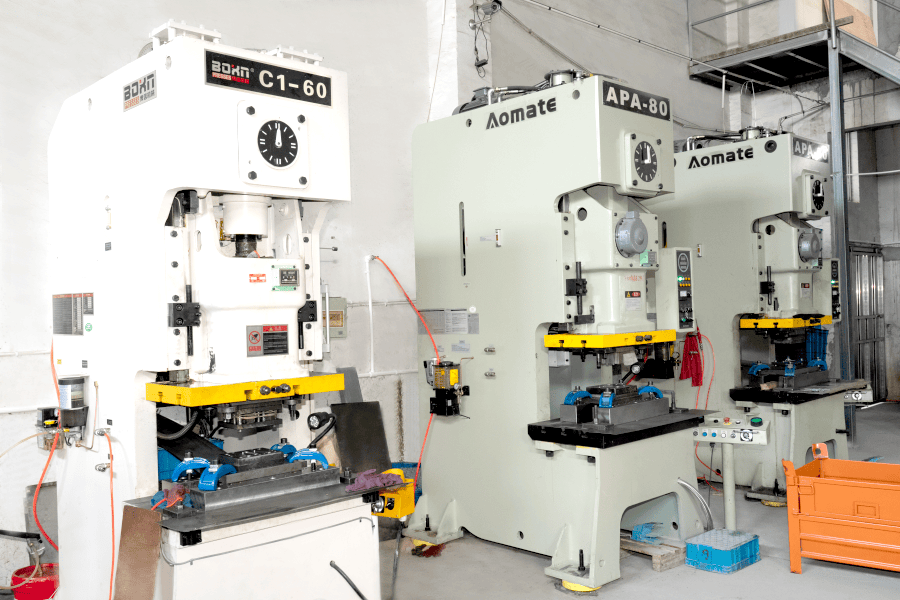

Udstyrsinnovation er nøglen til at understøtte denne kapacitet. Investeringen af store tonnagepresser har i høj grad udvidet behandlingsområdet, der er i stand til at håndtere alt fra mikro -elektroniske komponenter til store strukturelle dele. Den nyeste servo -trykteknologi giver en kontinuerlig justerbar trykkurve, som nøjagtigt kan matche den dannende energi i henhold til materielle egenskaber og produktkrav. Formbehandlingscenteret i værkstedet er udstyret med fem akse -linkforarbejdningsudstyr, som kan fremstille de mest komplekse præcisionsforme.

Den intelligente transformation har også bragt et kvalitativt spring i produktionseffektiviteten. Det avancerede MES -system realiserer den digitale styring af hele produktionsprocessen, og hvert link fra ordreudstedelse til produktforsendelse kan spores. Enhedsnetværkssystemet overvåger produktionsstatus i realtid, og forudsigelig vedligeholdelse reducerer ikke-planlagt nedetid i høj grad. Disse teknologiske innovationer har i fællesskab bygget et intelligent produktionsøkosystem til stempling med høj præcision.

Eng

Eng