Kan virksomheden levere integrerede behandlingstjenester til stempleringsdele med høj præcision?

Ningbo Mingli Electric Technology Co., Ltd. har været forpligtet til at give kunderne omfattende Stempling med høj præcision Delbehandlingstjenester. Baseret på stemplingsprocessen kan virksomheden ikke kun gennemføre grundlæggende metalstempling, men også levere integrerede opfølgende opfølgningstjenester for at sikre, at hver del kan imødekomme kundernes specifikke behov. Gennem mange års teknisk akkumulering og udstyrsinvesteringer har virksomheden været i stand til at levere integrerede løsninger inden for højpræcisionsstempling, der dækker hele processen fra materialevalg, foreløbig stampingbehandling til overfladebehandling, samling og slutproduktlevering.

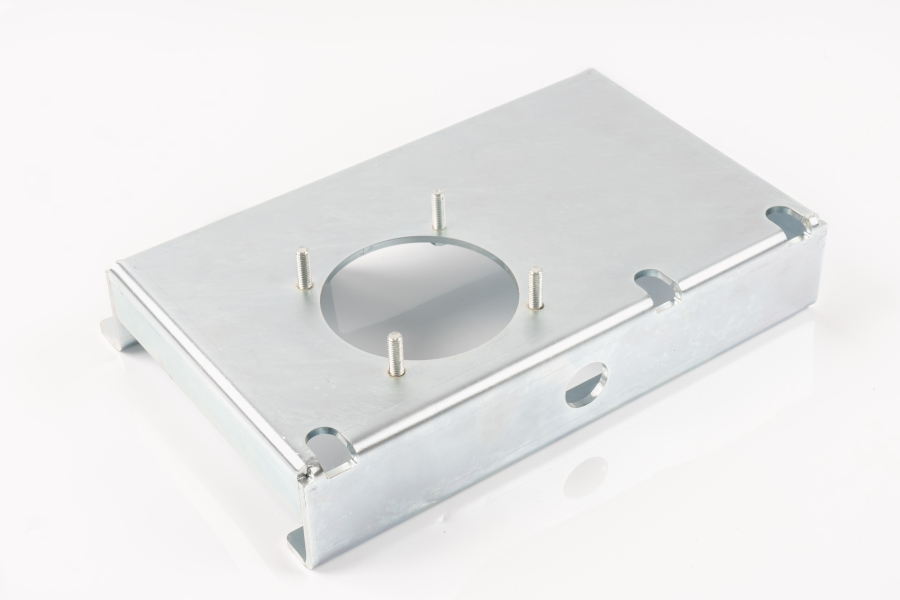

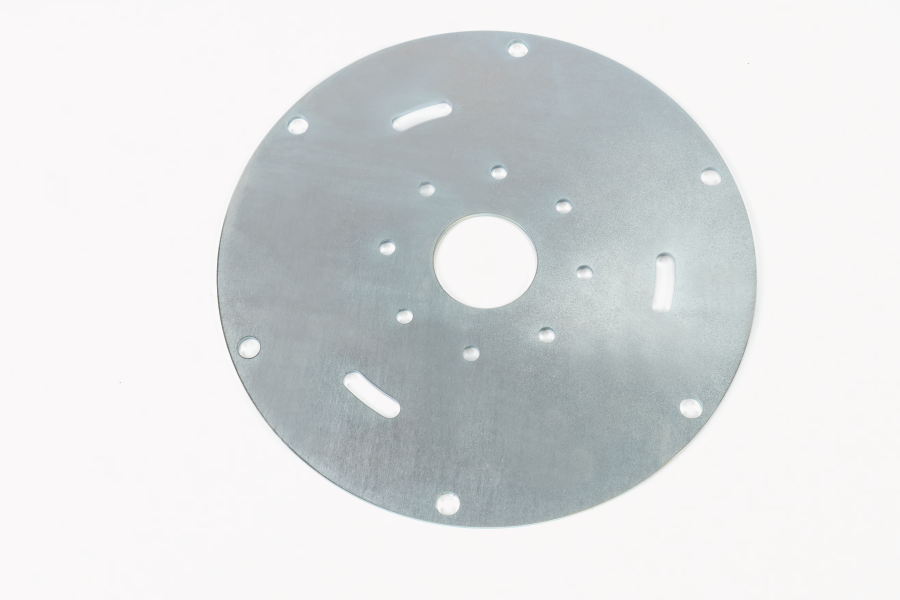

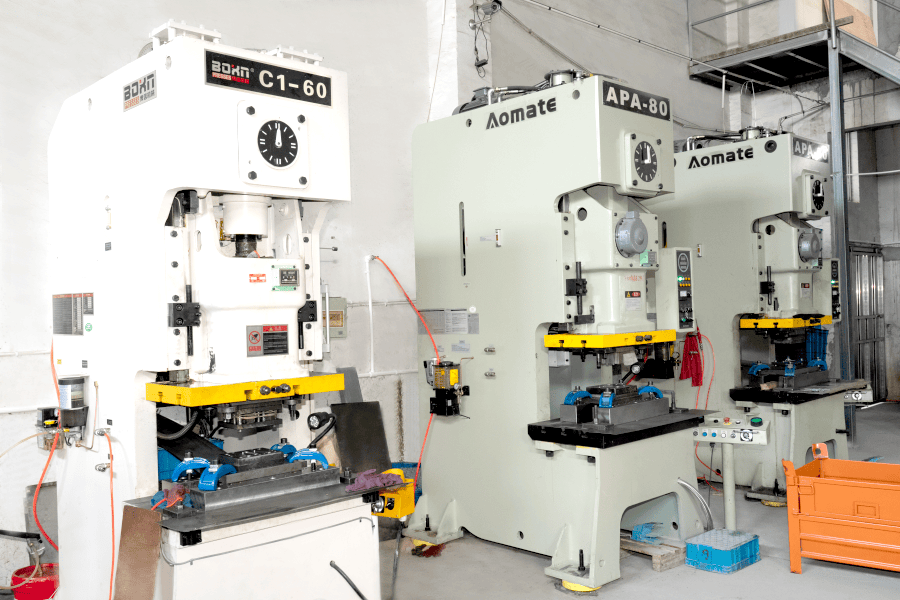

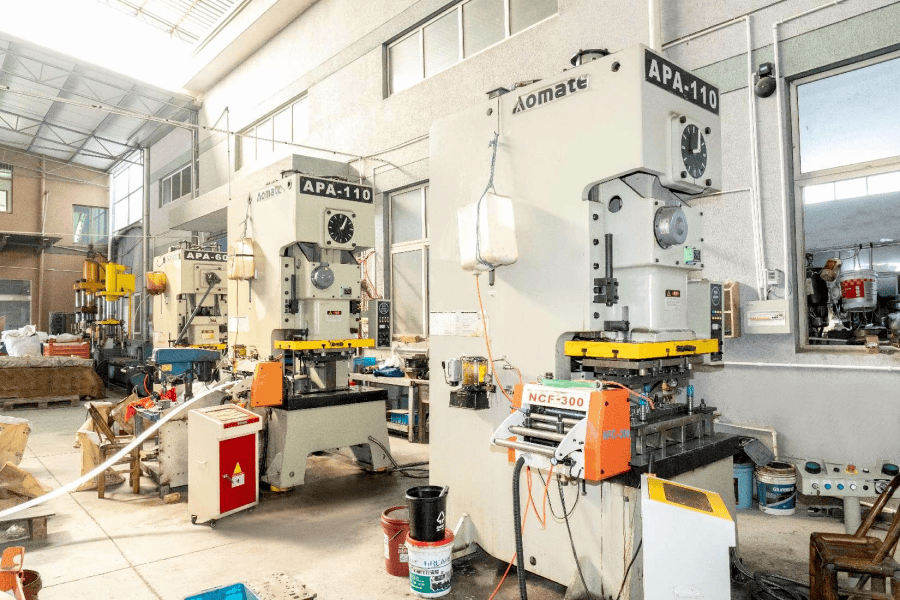

I højpræcisionsstemplingsbehandling vedtager virksomheden avanceret multi-station-niveau diefremstilling, en-form teknologi og hydraulisk presseudstyr. Dette udstyr kan opnå masseproduktion og samtidig sikre behandlingsnøjagtighed, reducere produktionsomkostningerne markant og forbedre produktionseffektiviteten. Gennem flere investeringer og teknologiske forbedringer sikrer virksomheden nøjagtigheden og stabiliteten af hver maskine og opretholder en høj grad af konsistens under komplekse stemplingsprocesser. Dette giver os mulighed for at give vores kunder one-stop service fra råvarer til færdige produkter.

Ud over standardstemplingstjenester kan virksomheden også levere efterfølgende dybe behandlingstjenester i henhold til kundebehov, såsom svejsning, nitning, tapping, hulstansning, sprøjtning, belægning osv. Uanset om kunderne har brug for enkel overfladebehandling eller kompleks monteringsoperationer, kan vi gennemføre det gennem vores egne behandlingslinjer og tekniske teams. Denne integrerede behandlingsmodel forbedrer ikke kun produktets samlede ydelse, men forkorter også i høj grad ledetid, reducerer mellemlinkene og forbedrer den samlede produktionseffektivitet.

For efterbehandlingen af stempleringsdele med høj præcision lægger virksomheden ikke kun opmærksomhed på nøjagtighed og kvalitet, men lægger også stor vægt på overfladebehandling. For at forhindre ridser, slid og oxidationsproblemer, der kan forekomme under stempling, har vi vedtaget en række avancerede overfladebehandlingsteknologier, såsom elektroplettering, sprøjtning, anodisering osv., For at sikre, at produktet har et godt udseende og langvarig levetid, når de leveres til kunderne. Disse behandlingsprocesser kan ikke kun forbedre produktets æstetik, men også forbedre dets funktionelle egenskaber, såsom korrosionsbestandighed og slidstyrke, og imødekomme behovene ved forskellige anvendelsesbegivenheder.

Virksomheden leverer også monteringstjenester, især når vi beskæftiger os med komplekse dele, er vi i stand til at levere samling fra enkeltdele til komplette underenheder. Virksomheden har et erfarent forsamlingsteam, der kan opretholde høj præcision og samtidig sikre, at enhver forsamling kan bruges glat. Gennem disse ekstra tjenester kan vi hjælpe kunderne med at spare mere produktionstid og omkostninger, hvilket gør dem mere fokuserede på markedsføring og salg.

Vi er meget opmærksomme på kvalitetskontrol, starter fra hvert produktionslink og implementerer det strengt i overensstemmelse med internationale kvalitetsstandarder. Uanset om det er den dimensionelle tolerance, udseende kvalitet af stemplingsdele eller finheden ved efterbehandling og ensartethed af overfladebehandling, vil de blive inspiceret og verificeret strengt. Virksomheden har et komplet inspektionssystem for kvalitet for at sikre, at ethvert produkt, der forlader fabrikken, kan opfylde kundebehov og industristandarder.

Gennem de ovennævnte integrerede behandlingstjenester imødekommer virksomheden ikke kun kundernes behov i produktnøjagtighed og mangfoldighed, men reducerer også kundernes produktionsomkostninger og forbedrer den samlede markedskonkurrenceevne for produkterne gennem et omfattende servicesystem. Med stærk teknisk support og servicesystem af høj kvalitet har vi vundet et bredt omdømme i branchen og er blevet en langsigtet partner for mange kunder. Vi ser frem til at arbejde med flere kunder for at give dem tilpassede højpræcisionsstemplingsdele og integrerede behandlingstjenester for at hjælpe dem med at forbedre produktkvaliteten og produktionseffektiviteten.

Har virksomheden in-form sensorer til realtidsovervågning af stempling med høj præcision?

I Stempling med høj præcision Produktionsproces, realtidsovervågningsteknologi er blevet et vigtigt middel til at forbedre behandlingsstabiliteten og produktkvaliteten. Ningbo Mingli Electric Technology Co., Ltd. følger med i brancheudviklingstrenden og introducerer aktivt in-mold-sensorteknologi for at opnå dynamisk overvågning og intelligent kontrol af hele stansningsprocessen og derved forbedre stemplingseffektiviteten, reducere ukvalificeringshastighederne og sikre sikkerheden ved forme og udstyrsbrug.

In-mold-sensoren er en induktionsindretning, der er installeret inde i stemplingsform, som kan opnå nøgleparametre, såsom formkørselstatus, stansningstrykgrad, material deformation og positionsforskydning i realtid under stemplingsprocessen. Ved at indsamle disse data kan virksomheden straks afgøre, om der er nogen abnormiteter under produktionsprocessen, såsom problemet med ikke at bære materialet, formen er ikke lukket, og stansningstrykket er ujævnt. Hvis systemet overvåger potentielle risici, afbryder en tidlig advarsel eller afbryder stemplingshandlingen med det samme, hvilket effektivt forhindrer generering af affald og skaden på formen.

Virksomheden kombinerer sensorteknologi i modulet med moderne kontrolsystemer for at overføre data til overvågningsterminalen i realtid gennem digitalt signaludgang, hvilket giver operatører mulighed for fuldt ud at forstå de aktuelle stemplingsbetingelser. Denne teknologi forbedrer ikke kun kontrollerbarheden af hele stemplingsprocessen, men giver også et pålideligt grundlag for efterfølgende dataanalyse, hvilket hjælper med at yderligere optimere procesparametre og forbedre produktionseffektiviteten.

I production of high-precision stamping parts, dimensional control, tolerance maintenance and structural integrity are extremely demanding. Through the in-mode sensor system, continuous monitoring and precise adjustment can be achieved to avoid product inconsistencies caused by human error or equipment fluctuations. Every subtle deviation can be quickly captured by the sensor, so that dynamic correction is completed through an automatic feedback mechanism to ensure consistency and stability of stamping parts throughout the batch.

Virksomheden har også introduceret in-mold-testmekanismer i flere produktionsforbindelser og koordineret med formvedligeholdelsesplanen for systematisk styring. Under brug spores status for hvert sæt forme, der bruges til stempling med høj præcision, kontinuerligt af in-form sensoren for at detektere parametre, såsom slidgrad, driftsfrekvens og stressfordeling. Relevante data er integreret i informationssystemet for at yde datastøtte til formevedligeholdelse og udskiftning. Denne metode undgår pludselige fejl og forbedrer formenes levetid.

Det er værd at nævne, at Ningbo Mingli Electric Technology Co., Ltd., også har investeret en masse ressourcer til at uddanne medarbejdere for at give operatører til at bruge og vedligeholde sensorsystemer. I praktiske anvendelser reducerer dette ikke kun produktionsafbrydelser, men forbedrer også det samlede holds responshastighed og problemløsningsevne.

Brugen af sensorer in-mold er ikke kun en afspejling af teknologiske fremskridt, men også en direkte afspejling af virksomhedens vægt på produktkvalitet og produktionssikkerhed. Det bevæger stemplingsprocessen fra traditionel erfaringsafhængighed til datadrevet, hvilket gør produktionsprocessen mere kontrollerbar og sporbar og bringer højere tillid til kunderne. Gennem anvendelsen af dette system gjorde virksomheden ikke kun betydelige fremskridt med at forbedre produktstabiliteten og behandlingsnøjagtigheden, men fremmede også yderligere udviklingen af intelligente fremstilling og digitale workshops.

Eng

Eng