Hvordan kontrolleres dimensionel tolerance og form og positionsfejl under produktionen af stempleringsdele med høj præcision?

2025.05.16

2025.05.16

Industri -nyheder

Industri -nyheder

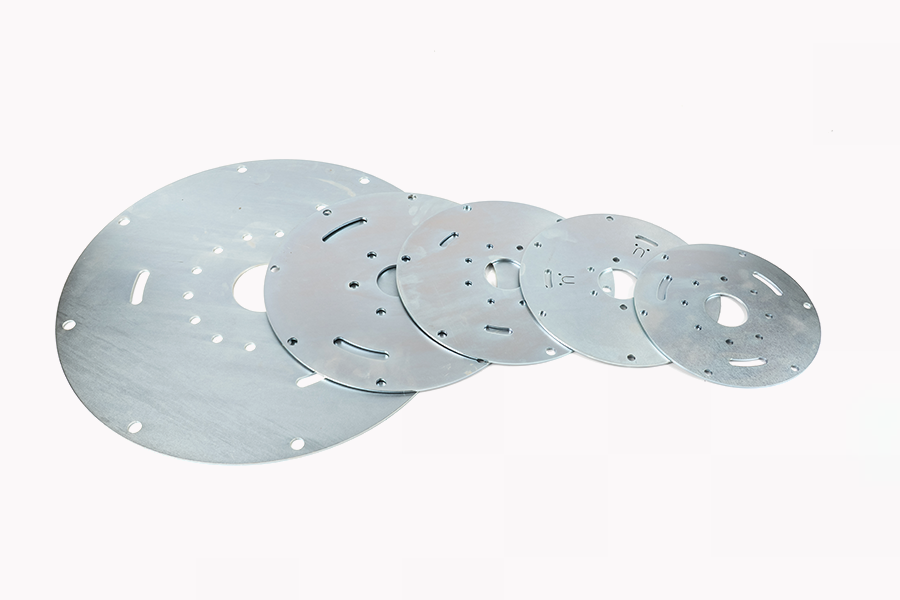

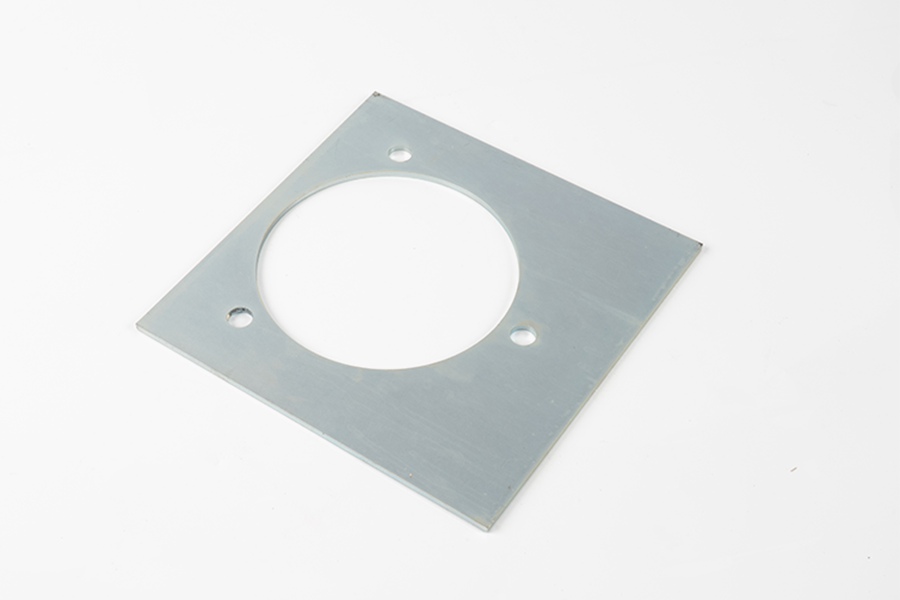

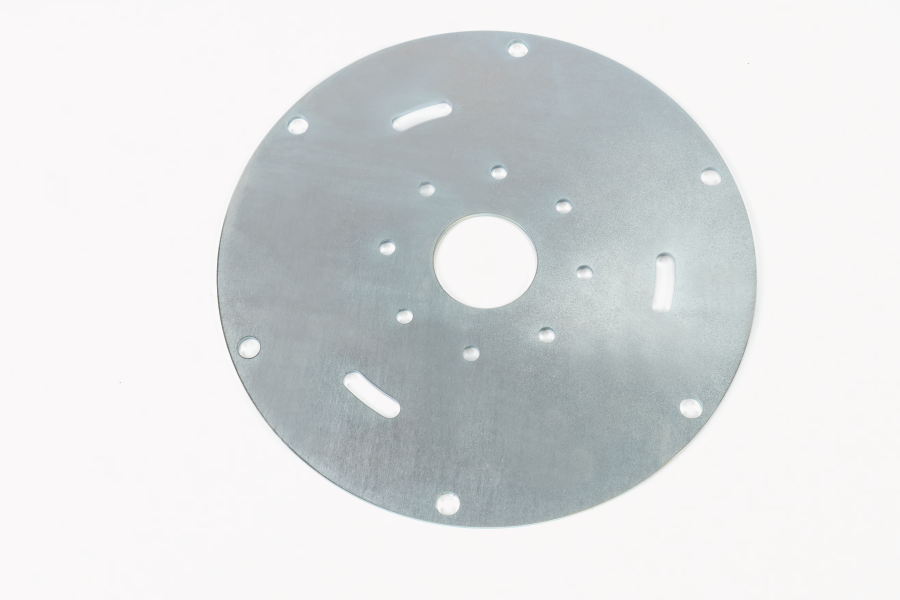

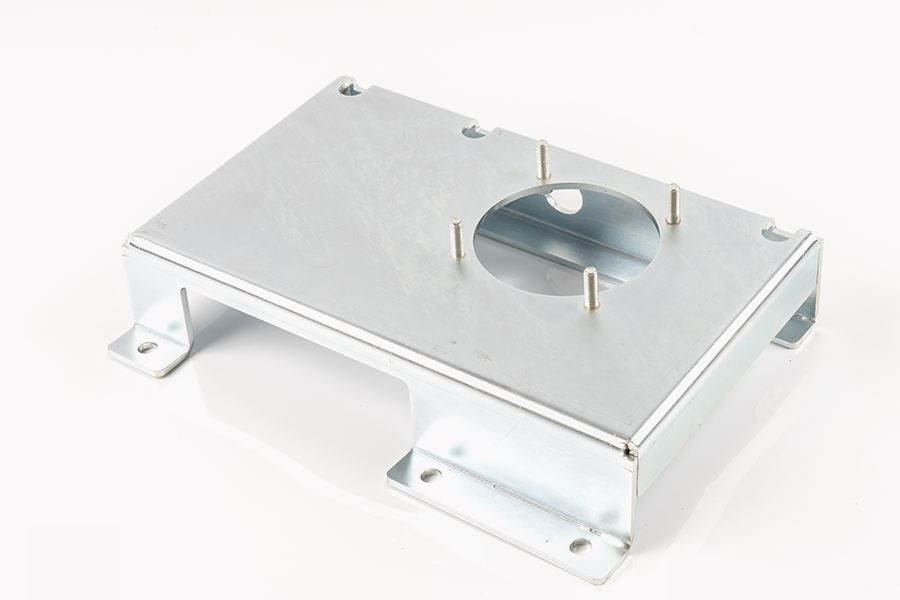

I produktionsprocessen af Stempling med høj præcision Dele, kontrol af dimensionel tolerance og form og positionsfejl er en grundlæggende og kritisk opgave. Dette link er ikke kun relateret til, om delene kan opfylde de grundlæggende krav til samling og matching, men påvirker også direkte produktets stabilitet, levetid og endelige ydelse. Kontrolforanstaltninger har været involveret siden formdesignstadiet. Formen er det centrale værktøj til at opnå stempling med høj præcision. Gennem rimelig hulrumsstrukturdesign, dimensionel matching, tolerancefordeling og losning af enhedsoptimering, kan det lægge grundlaget for den efterfølgende formningsproces. Under designet analyseres materialets rebound -egenskaber, deformationsvej og kraftretning, og simuleringssoftware vil blive brugt til forudsigelse og optimering til effektivt at estimere deformationstrenden og dimensionel afvigelse og regulere fra kilden.

I den faktiske produktionsproces spiller stabiliteten af forarbejdningsudstyret og formenes fremstillingsnøjagtighed også en nøglerolle. Brug af stemplingsudstyr med høj stivhed og lave vibrationsegenskaber kan reducere påvirkningsudsving og vibrationsinterferens under formningsprocessen. Formen skal placeres nøjagtigt ved høj præcision CNC-bearbejdning og fin samling. Derudover er Mold Gap Control også en vigtig teknisk indikator. Forskellige materialer og pladetykkelser er nødt til at matche forskellige gapstørrelser for at reducere burrs, indrykkning og tykkelsesvariationer.

Valg og forbehandling af materialer kan ikke ignoreres. Konsistensen af den samme batch af materialer påvirker direkte den dannende kvalitet af stemplingsdele, især i høje-præcisions lejligheder, hvilket stiller kravene frem til materialernes udbytte, forlængelse og hårdhed. Smøring, nivellering og rengøring af materialer inden stempling kan effektivt reducere friktion og stresskoncentration og derved reducere fejl forårsaget af ujævn deformation.

Processtyring er et andet vigtigt punkt for at sikre dimensionel stabilitet. I produktionen vil nøjagtigheden af den gradvise dannelse af emnet blive sikret gennem arrangementet af stempelsekvensen, koordineringen af flere processer og formplaceringssystemet. På samme tid, for at tackle det vanskelige problem med materiale-rebound, indføres der ofte kompensationsmetoder i processen kombineret med finjustering af formstrukturen for at opnå afvigelse.

Kvalitetsinspektion er uundværlig i produktionsprocessen. Ved at indstille inspektionsstandarderne for de vigtigste dimensioner af hver proces, ved hjælp af måleinstrumenter såsom billedbehandlere, tre-koordinatmålingsmaskiner og målere, samples de færdige produkter eller inspiceres fuldt ud for rettidigt at opdage kilden til fejl og foretage justeringer. Kombineret med statistiske processtyringsmetoder kan der analyseres fejltrends, tidlige advarsler kan gives, og batchfejl kan forhindres.

Kontrollen af dimensionel tolerance og form og positionsfejl ved stempleringsdele med høj præcision er et systematisk projekt, der kræver koordinering i flere links, såsom design, udstyr, forme, materialer, processer og test. Optimering af hver detalje kan give støtte til stabil forbedring af kvaliteten af det færdige produkt, hvilket afspejler de omfattende krav til moderne produktion for effektivitet og præcision. I processen med kontinuerlig optimering og teknologisk opgradering bevæger stemplingsproduktion sig gradvist mod en mere intelligent og databaseret retning, der lægger et solidt fundament for præcisionsproduktion.

Eng

Eng